600℃高溫鈦合金是高推重比航空發動機壓氣機盤和葉片等重要部件必須的關鍵高溫結構材料,目前國內外已研發出IMI834、Ti-1100、BT18y、Ti60、Ti60A等Ti-Al-Sn-Zr-Mo-Si系高溫鈦合金[1-3]。高溫鈦合金經600℃左右恒溫長時熱暴露后力學性能變化是傳統意義上考察其服役安全性的重要參考之一。近年來,也有許多關于高溫鈦合金在恒高溫長時熱暴露后組織和性能變化的相關報道[4-10]。但實際上高溫鈦合金是在最高達600℃的復雜高低溫循環作用下長期服役,因此通過高低溫循環熱暴露考察合金的力學性能好壞,更接近實際服役條件也更合理。迄今循環熱暴露對高溫鈦合金組織及力學性能的影響罕見報道。

激光熔化沉積制造(LaserMeltingDepositionManufacturing)技術通過激光熔化/快速凝固逐層沉積“生長制造”,由零件CAD模型一步完成致密、高性能鈦合金零件的“近凈成形制造”。該技術為發動機整體葉盤、葉片等鈦合金復雜零件的低成本、短周期、近凈成形制造提供了一條新途徑[11-14]。本研究選用激光沉積Ti60A高溫鈦合金對其進行循環熱暴露和傳統恒溫熱暴露對比,主要研究這2種熱暴露對合金組織和力學性能影響的異同,為提高高溫鈦合金長期服役安全性提供有益參考。

1、實驗

采用真空等離子旋轉電極霧化Ti60A鈦合金球形粉為原料,粉末粒度50~100μm,名義成分為Ti5.54Al3.88Sn3.34Zr0.37Mo0.46Si(質量分數,%)。激光熔化沉積成形系統主要由YLS-4000型光纖激光器、送粉器、數控系統、氬氣保護氣氛熔化沉積箱等組成。工藝參數為:激光束功率4~6kW、光斑直徑為5~6mm、掃描速率800~1200mm/min、送粉速率700~1000g/h、高純氬氣成形腔內氣氛氧含量小于70μL/L,沉積基板為TA0鈦合金板,激光沉積Ti60A合金厚壁板試驗料尺寸為300mm×40mm×200mm。金相法測得激光沉積Ti60A高溫鈦合金β轉變點為(1055±5)℃。激光沉積Ti60A合金板材經750℃保溫1h去應力退火處理,稱之為“激光沉積態”。

將激光沉積態Ti60A合金線切割獲得Φ15mm×80mm的圓棒試樣并精加工為工作直徑5mm,標距25mm的標準拉伸試樣以進行力學性能測試。恒溫熱暴露是將激光沉積態標準拉伸試樣放入箱式電爐600℃保溫100h后空冷再進行室溫拉伸性能測試。循環熱暴露是使用紅外循環加熱和壓縮空冷設備,在拉伸試樣標距中央15mm范圍內進行,單個循環包括120s升溫過程,最高溫度600℃,60s降溫過程,最低溫度150℃。循環熱暴露總時間100h后再進行室溫拉伸。以上3種合金狀態均取相同條件的3個試樣進行測試并對測試結果取平均值。采用CamScan3400型掃描電子顯微鏡觀察合金顯微組織及斷口形貌。從斷口表面向下5mm處切取平行于斷面的0.5mm厚的小薄片以制備透射試樣。采用帶有能譜分析的JEOL-2100F型透射電鏡觀察合金中位錯和析出相的分布,檢測析出相成分,電子衍射分析其晶體結構。

2、實驗結果

2.1熱暴露對激光沉積Ti60A高溫鈦合金顯微組織影響

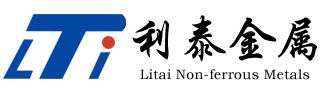

激光沉積Ti60A合金具有均勻分布的細小網籃組織,α片層寬1.5~4μm,長4~16μm,α相體積分數約78%,片層集束取向隨機多樣(圖1a),在α相內分布著復雜位錯網絡結構(圖1b)。激光沉積態合金的細小網籃組織特征與激光成形工藝過程密切相關。在Ti60A合金板材成形過程中熔池凝固冷卻速率非常高,晶粒內α相大量形核,β→α相長大時間變短,得到多種取向且互相交織的α/β細小網籃組織。從圖1b可見,α相內分布大量位錯,這些位錯網絡塞積一端在α/β相界面處,另一端在α相內某些釘扎點或另一側的α/β相界面處,可見α/β相界對位錯運動有一定的阻礙作用。

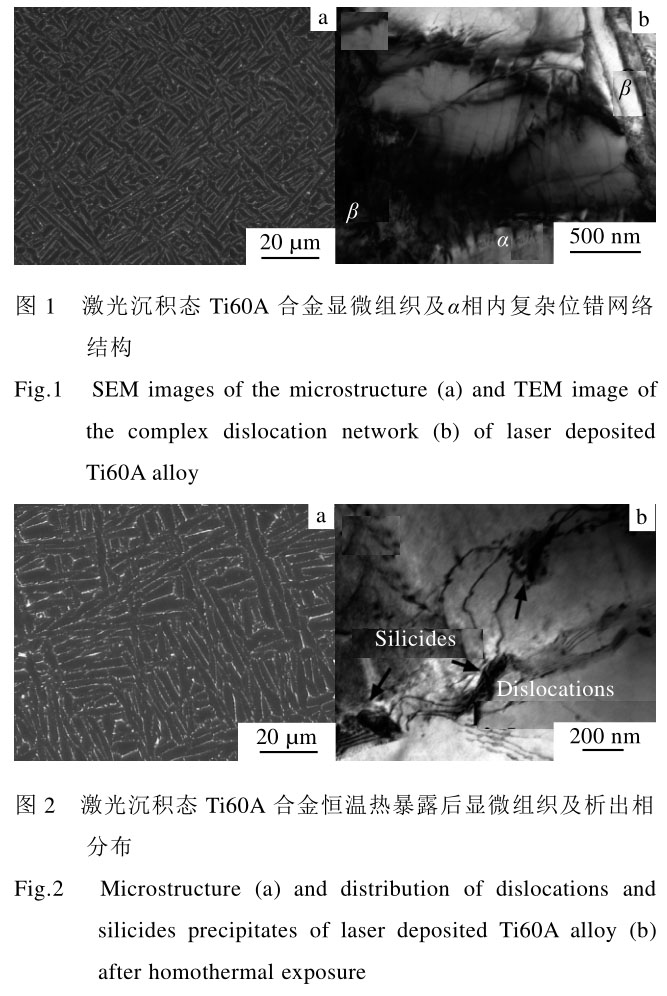

圖2為激光沉積態Ti60A合金經恒溫熱暴露后的顯微組織及位錯和析出相的分布。合金經600℃恒溫100h熱暴露后α片層粗化,α片層寬2~6μm,長10~25μm(圖2a),合金內多條位錯線纏結的硅化物分布在α相內和α/β相界面處,硅化物析出相尺寸約150nm,呈橢球形,如圖2b箭頭所示。

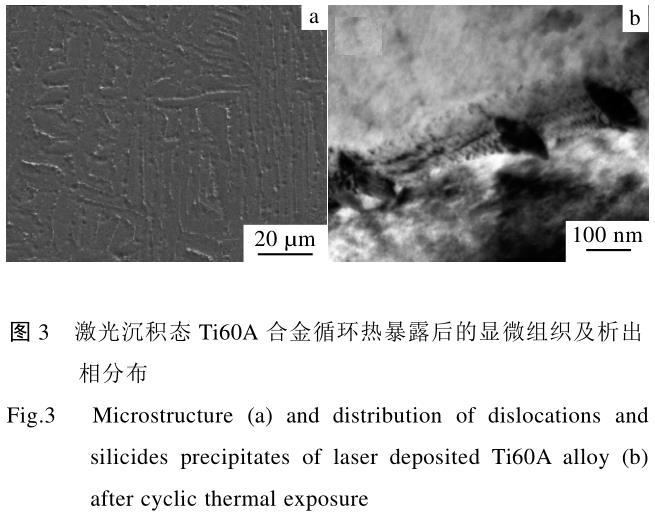

圖3為激光沉積態Ti60A合金經循環熱暴露后的顯微組織及位錯和析出相的分布。對比圖3a和圖2a可見,經恒溫熱暴露和循環熱暴露后合金組織均發生粗化,不同的是循環熱暴露后β相破碎,體積分數減少,α相寬4~10μm,體積分數從78%增加到90%(圖3a)。

對比圖3b和2b可見,循環熱暴露后合金α/β相界面處也析出約100nm的橢球形硅化物。

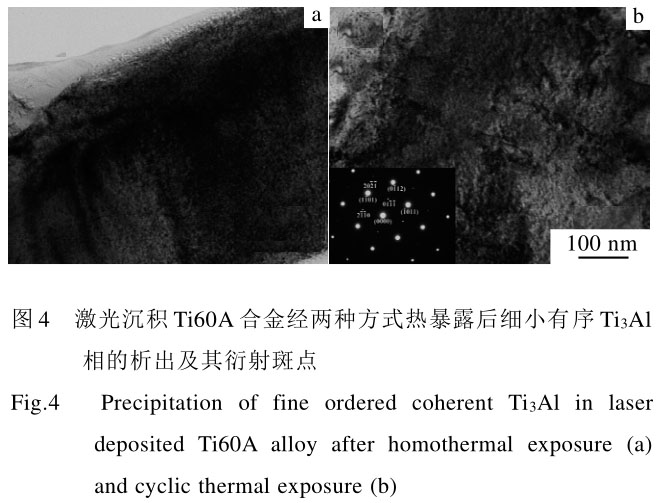

圖4為激光沉積Ti60A合金經2種熱暴露后細小有序析出相照片,顆粒尺寸<20nm,即使在透射電鏡下也難以觀察清楚。經恒溫熱暴露和循環熱暴露過程后合金都有對應的典型超點陣衍射斑點(圖4b)。根據已有研究表明,這些超點陣斑點即為與基體α相共格的Ti3Al有序相。

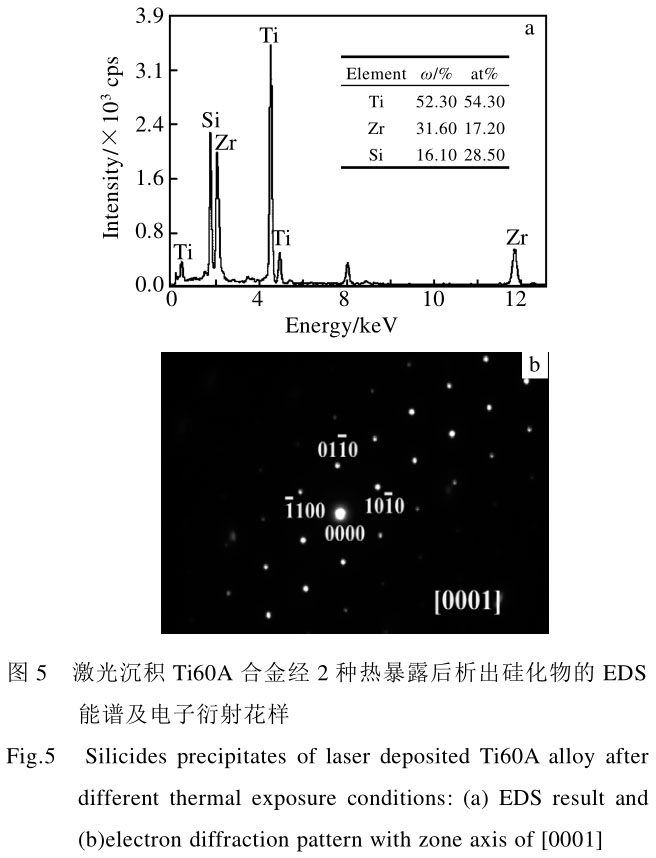

經透射電鏡觀察及能譜分析,恒溫熱暴露和循環熱暴露后合金內析出的硅化物的平均原子百分比為Ti54.3Zr17.2Si28.5,即(TiZr0.3)6Si3(圖5a)。根據硅化物的衍射花樣,電子衍射分析結果為六方結構的S2型硅化物(圖5b)。實驗測得硅化物的成分和S2型硅化物的理想原子配比(TiZr)6Si3略有偏差。通過透射觀察硅化物呈橢球狀,這和相關的研究結果是一致的[15]。

2.2熱暴露對激光沉積Ti60A高溫鈦合金力學性能影響

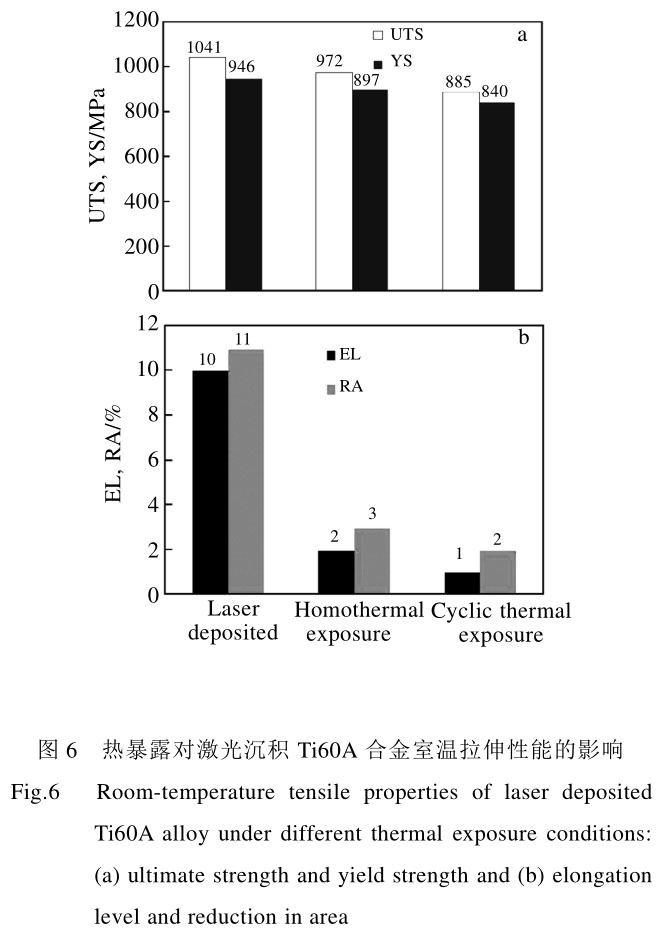

圖6為激光沉積Ti60A合金經不同方式熱暴露前后的平均室溫拉伸性能數據。激光沉積態Ti60A合金的細小網籃組織使其具有較好的綜合室溫拉伸性能。恒溫熱暴露后試樣的抗拉強度(UTS)和屈服強度(YS)較激光沉積態有所下降,伸長率(EL)和斷面收縮率(ZA)下降70%,循環熱暴露后強度降低20%,塑性幾乎完全喪失。可見,循環熱暴露對合金力學性能影響更大。

2.3熱暴露對激光沉積Ti60A高溫鈦合金斷口形貌的影響

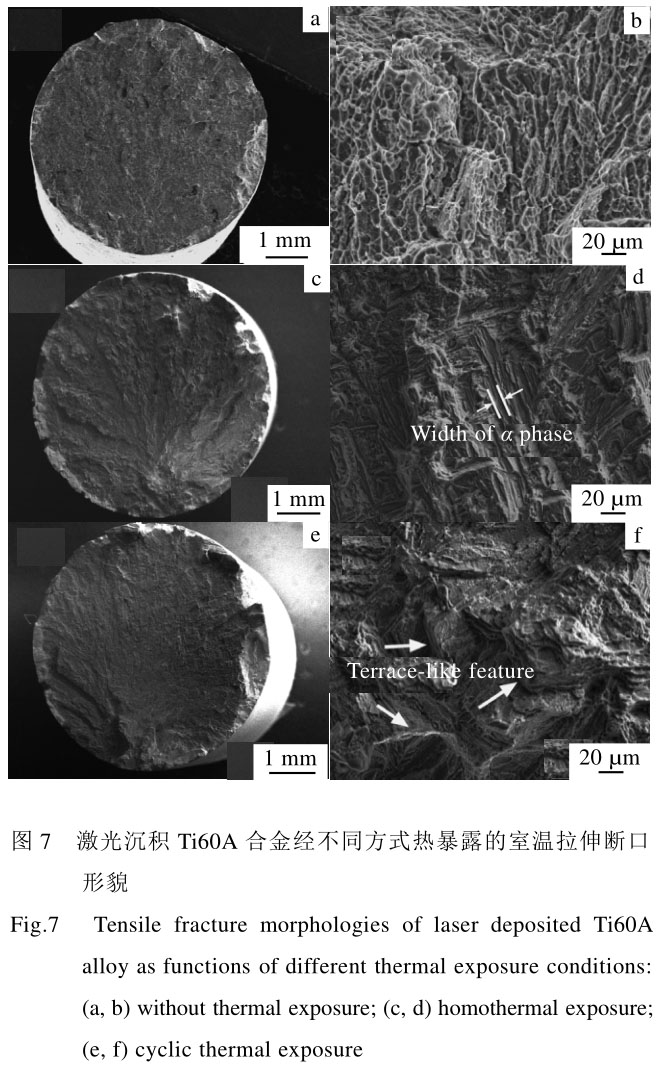

圖7為激光沉積Ti60A合金熱暴露前后的拉伸斷口形貌。由圖7a,7b可見,激光沉積態試樣宏觀斷口起伏較大,微觀斷口有大量韌窩分布,屬于韌性斷裂。

由圖7c,7d可見,恒溫熱暴露試樣宏觀斷口較平整,存在清晰的向外發散的紋路,微觀斷口可觀察到大量與組織中α相片層寬度相當的斷裂小平面,并出現撕裂棱,未見韌窩。對比圖7e,7f,循環熱暴露試樣宏觀斷口更平整,存在向外發散的紋路,從微觀斷口可觀察到解理小平面和大量的與組織中粗化的α相片層對應的大塊斷裂平面,屬于脆性斷口。可見,斷裂主要沿粗大α相片層進行,呈梯田狀形貌,局部大塊剝離脫落,這與合金循環熱暴露后組織特征的變化密切相關。

3、討論

恒溫熱暴露和循環熱暴露對激光沉積Ti60A合金的影響主要表現在:Ti3Al細小有序相和硅化物的析出,α相粗化及體積分數增大,室溫拉伸性能的下降。鈦合金含有0.1%~0.5%的硅,在時效或熱暴露過程中,硅化物和Ti3Al相往往同時析出,使其室溫塑性大幅降低。一種觀點認為,鈦合金在時效或熱暴露后的塑性下降完全是Ti3Al相析出所致。Donlon等[4]和崔文芳等[5]測試了Ti1100和IMI834合金在450~750℃區間長時熱暴露后的拉伸塑性,發現在Ti3Al相析出最強烈的溫度600℃左右合金的塑性最差,而在750℃暴露后,盡管硅化物已長大至600℃暴露時的2~3倍,但由于Ti3Al相的溶解而使合金塑性接近暴露前的水平。另一種觀點則認為硅化物析出是合金塑性下降的主要原因,當硅化物顆粒被切過后,位錯塞積長度增加,塞積頂端應力增大,滑移容易集中在這一滑移面上,導致應力集中,使合金塑性喪失[9]。Madsen等[16]認為Ti1100合金在時效后屈服強度的升高是Ti3Al相析出造成的,而其室溫塑性的降低是Ti3Al和硅化物共同作用的結果。

本研究通過相同總時間的恒溫熱暴露和循環熱暴露對比研究表明,激光沉積Ti60A合金在這2種熱暴露后均有細小的Ti3Al共格有序相析出,且在α相內和α/β相界面處均析出六方結構的S2型橢球狀硅化物,原子配比可能為(TiZr0.3)6Si3,尺寸100~150nm。可見,這2種不同的熱暴露方式后合金內部Ti3Al和硅化物的析出情況無明顯差別,因此它們對合金力學性能的影響也是基本一致的。而實驗結果表明,循環熱暴露后力學性能下降更明顯,這跟循環熱暴露和恒溫熱暴露的本質區別有關。

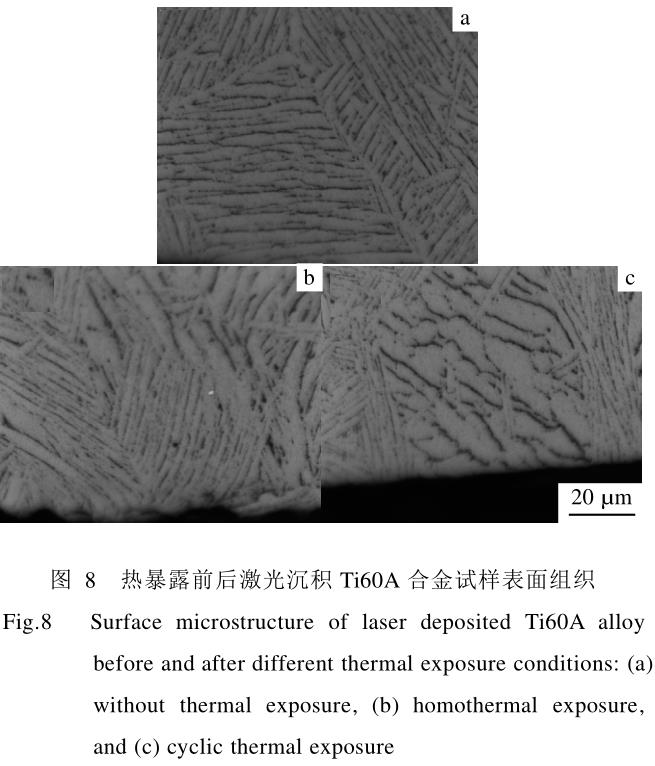

循環熱暴露和恒溫熱暴露的根本區別是合金在高低溫循環熱暴露過程中合金內部產生熱應力,即循環熱應力和高溫熱暴露的交互作用使其組織發生了不同于恒溫熱暴露的顯著變化,而顯著影響力學性能。合金在循環熱暴露過程中形成熱應力梯度。如果合金內部存在應力梯度,應力就會提供原子擴散的驅動力,即使溶質分布均勻,也能出現化學擴散現象[17]。據此推測激光沉積Ti60A合金在循環熱暴露過程中形成的熱應力梯度促進α相穩定元素氧的擴散,使β相發生分解破碎而形成更穩定的富氧α相,α相不僅粗化且體積分數顯著增加(圖3a)。相關報道中認為富氧粗化的α片層塑性差,受力時容易導致表面開裂[18]。圖8為激光沉積Ti60A合金熱暴露前后試樣表面組織形貌。相比激光沉積態(圖8a),可見恒溫熱暴露后表層出現略有粗化的長條狀α相(圖8b),而循環熱暴露后表層出現條塊狀粗化的α相(圖8c)。循環熱暴露后的試樣在室溫拉伸時表現為沿表面粗大條塊α片層起裂,微觀斷口呈梯田狀形貌擴展撕裂甚至剝離脫落(圖7e,7f),塑性幾乎喪失(圖6b)。

綜上所述,恒溫熱暴露和循環熱暴露對激光沉積Ti60A合金組織和力學性能影響相同之處是Ti3Al有序相和六方結構S2型硅化物的析出情況無明顯差別。不同之處在于高低溫循環過程產生的熱應力梯度促進形成更高體積分數的α相,在其內部發生氧的過飽和間隙固溶強化,引起力學性能的顯著下降,尤其是塑性幾乎喪失,這是合金循環熱暴露后的重要變化。可見,高溫鈦合金在高低溫循環的實際服役過程中產生的循環熱應力和高溫熱暴露的交互作用對合金組織和力學性能的影響較大,值得進一步深入研究。

4、結論

1)激光沉積Ti60A合金600℃,100h恒溫熱暴露后α相體積分數略有增大,α片層略有粗化;150~600℃循環熱暴露100h后β相體積分數顯著減小,α相體積分數增加約12%,且粗化呈條塊狀。這2種熱暴露后合金內均析出細小共格有序相Ti3Al和100~150nm橢球狀的六方S2型硅化物(TiZr0.3)6Si3。

2)激光沉積Ti60A合金具有良好的室溫拉伸性能;恒溫熱暴露后,強度降低7%,塑性降低70%;循環熱暴露后強度降低20%,塑性幾乎喪失。

3)循環熱暴露過程中循環熱應力作用促進α穩定元素氧的滲透擴散而形成更多的粗化α相,導致力學性能的顯著下降,塑性喪失。

參考文獻 References

[1] Boyer R R. Materials Science & Engineering A[J], 1996, 213:104

[2] Xu Guodong(許 國 棟 ) et al. Chinese Journal of Rare Metals(稀有金屬學報)[J], 2008, 32(6): 774

[3] Wei Shouyong(魏壽 庸 ) et al. Aeroengine(發動 機 )[J], 2005,31(1): 52

[4] Donlon W T et al. Titanium’92 Science and Technology[C].San Diego: the Titanium Committee of the Minerals Metalsand Materials, 1992: 295

[5] Cui Wenfang (崔文芳) et al. Journal of Aeronautical Materials(航空材料學報)[J], 1997, 17(4): 15

[6] Xin Shewei( 辛 社 偉 ) et al. Rare Metal Materials andEngineering(稀有金屬材料與工程) [J], 2008, 7(3): 423

[7] Jia Weiju (賈蔚菊) et al. The Chinese Journal of NonferrousMetals (中國有色金屬學報)[J], 2009, 19(6): 1032

[8] Guo Ping (郭 萍) et al. Titanium Industry Development (鈦工業發展) [J], 2010, 27(1): 22

[9] Jia Weiju ( 賈 蔚 菊 ) et al. Rare Metal Materials andEngineering (稀有金屬材料與工程) [J], 2008, 37(3): 374

[10] Xin Shewei et al. Materials Science & Engineering A[J],2008, 477(1-2): 372

[11] Wang Huaming(王華明) et al. Chinese Journal of Lasers (中國激光)[J], 2009, 36(12): 3205

[12] Wang Huaming(王華明) et al. Heat Treatment of Metals (金屬熱處理)[J], 2008, 33(1): 82

[13] Wang Huaming(王 華 明 ) et al. Aeronautical ManufacturingTechnology (航空制造工藝) [J], 2010, 15: 77

[14] He Ruijun( 賀 瑞 軍 ) et al. Rare Metal Materials andEngineering (稀有金屬材料與工程) [J], 2010, 39(2): 288

[15] Singh A K et al. Metallurgical and Material Transactions A[J], 1996, 27: 1167

[16] Madsen A et al. Journal of Materials Engineering andPerformance [J], 1995, 4(3): 301

[17] Hu Gengxiang( 胡 庚 祥 ) et al. Fundamentals of MaterialsScience (材 料 科 學 基 礎 )[M]. Shanghai: Shanghai JiaotongUniversity Press, 2011: 156

[18] Srinadhk V S, Singh V. Material Science[J], 2004, 27(4): 347

相關鏈接

- 2024-02-14 固溶冷卻方式對Ti60鈦合金大規格棒材組織和力學性能的影響

- 2024-02-04 航空發動機用Ti60高溫鈦合金棒材的超塑性拉伸行為及組織演變

- 2024-01-17 鍛造溫度對航空航天領域用大規格Ti60鈦合金棒材組織及性能的影響

- 2023-11-12 Ti60鈦合金在不同溫度下的超高周疲勞壽命預測

- 2023-05-13 國內外BT36/BT9/TC11/Ti55等高溫鈦合金材料的應用現狀與發展趨勢

- 2023-02-25 航空航天用Ti60高溫鈦合金鑄錠制備工藝

- 2021-10-11 航空用高溫鈦合金TC4/Ti60/TC17等牌號的應用及發展概述

- 2021-02-14 TC4/Ti31/Ti75船舶用鈦合金的優勢、現狀、發展趨勢

- 2021-01-04 航空用TC4/Ti60等鈦合金材料的發展與應用

- 2019-10-11 一種Ti60鈦合金等溫鍛造及熱處理方法與流程