鈦及鈦合金板、帶、箔材在鈦加工材的生產(chǎn)和應(yīng)用上均占有重要地位。根據(jù)中國有色金屬工業(yè)協(xié)會的統(tǒng)計數(shù)據(jù),2021年度中國鈦加工材的總產(chǎn)量為 135941 t,其中鈦及鈦合金板、帶、箔材的產(chǎn)量為 70130 t,占鈦加工材總產(chǎn)量的 51.6%。鈦板材是指通過平面軋制 獲得厚度≥0.3 mm 的片狀產(chǎn)品,鈦帶材是指通過平面軋制獲得厚度為 0.1~ 4.76 mm 的卷狀產(chǎn)品,鈦箔材是指通過冷軋和退火多次循環(huán)得到厚度 < 0.25 mm 的片狀產(chǎn)品,以上3種產(chǎn)品可以統(tǒng)稱為鈦平面軋制產(chǎn)品。鈦板、帶、箔材主要應(yīng)用于化工、航空航天航海和醫(yī)療3大板塊。其中,純鈦帶材主要用于化工行業(yè),純鈦板材用于航空航天航海和醫(yī)療領(lǐng)域,合金板材、箔材主要用于航空航天航海領(lǐng)域。

根據(jù)化學(xué)成分、產(chǎn)品規(guī)格和使用需求的不同,鈦及鈦合金板材的制備技術(shù)有較大區(qū)別。在軋制成形工藝上,鈦板材根據(jù)厚度不同可以分為厚板(厚度 >4.76 mm)和薄板(厚度 ≤4.76 mm),通常厚板通過熱軋到成品尺寸,薄板則可以選擇性地通過單片熱軋隨后冷軋到成品尺寸,或 者包套疊軋到成品尺寸。厚板的軋制過程可以通過控制軋制溫度、軋制方向和變形量調(diào)控組織與性能。合金薄板的制備過程采用兩片疊軋和包套軋制 工藝可以提高變形量和軋制效率。此外,采用包套軋制工藝可以制備變形抗力較大和裂紋敏感性較高的合金薄板。在軋制裝備上,國內(nèi)外主流的板材熱軋設(shè)備為兩輥、三輥、四輥、八輥熱軋機(jī),熱軋機(jī)寬度在 1200 ~ 4060 mm;主流的板材冷軋設(shè)備為四輥、八輥可逆式冷軋機(jī),冷軋機(jī)寬度在 1200 ~ 1780 mm。國內(nèi)外主流的帶材熱軋設(shè)備為多機(jī)架熱連軋機(jī)組,冷軋設(shè)備為二十輥 Sendzimir 冷軋機(jī)。達(dá)到成品尺寸的板材經(jīng)熱處理、板型處理和表面處理后則完成產(chǎn)品制備。

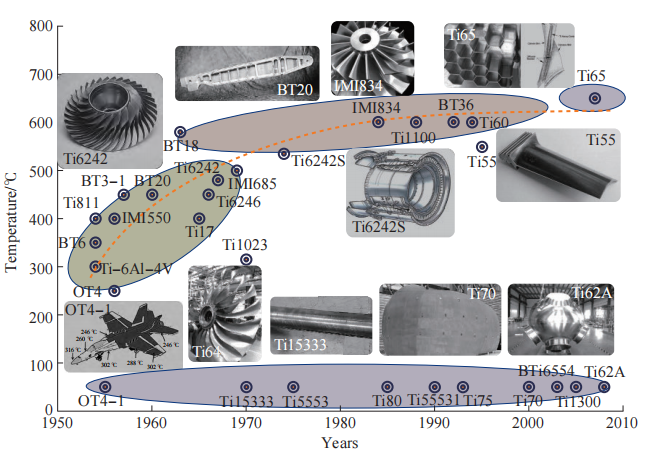

隨著全球工業(yè)用鈦需求量的增加,以及鈦材在航空、航天、海洋、船舶領(lǐng)域的推廣,鈦板材類產(chǎn)品的產(chǎn)量與性能需求不斷提升,促進(jìn)了板材類新產(chǎn)品的開發(fā)和鈦板、帶、 箔材制備技術(shù)發(fā)展。首先,以高溫鈦合金為例,自 20 世紀(jì) 50 年代發(fā)展至今,鈦合金板材產(chǎn)品的服役溫度逐漸由 300 ℃提升到 650 ℃,使用部位也逐漸由飛機(jī)蒙皮表面升級到關(guān)鍵核心承力部件,如圖 1 所示。1950 — 1960 年設(shè)計了 OT4 – 1(TC1)、OT4 (TC2)、Ti–6Al–4V(TC4)、BT6 等 在 200 ~ 400 ℃使用的鈦合金,其薄板類產(chǎn)品大量應(yīng)用于飛機(jī)薄壁鈑金零件,Ti–6Al–4V 合金厚板和薄板也被應(yīng)用于航空發(fā)動機(jī)寬弦空心風(fēng)扇葉片制造。1960 —1970 年設(shè)計了 BT20(TA15)、Ti6242、Ti6246 (TC19)等在 400 ~ 500 ℃使用的鈦合金,BT20(TA15)合金厚板產(chǎn)品通過機(jī)械加工應(yīng)用于大型飛機(jī)結(jié)構(gòu)件制備 ,而其薄板也廣泛用于超塑成形帶筋結(jié)構(gòu)件。Ti6242 合金板材、鍛件應(yīng)用于航空發(fā)動機(jī)中低溫壓氣機(jī)盤、葉片和葉輪,服役溫度可達(dá) 500 ℃[27–28]。1970 —1990 年設(shè)計了 Ti6242S(TA19)、IMI834、Ti1100 等在 520 ~ 600 ℃使用的鈦合金, IMI834 合金厚板、鍛件應(yīng)用于航空發(fā)動機(jī)中高溫壓氣機(jī)機(jī)盤、葉片和葉輪,服役溫度可達(dá) 550 ℃。Ti1100 合金板材用于航空發(fā)動機(jī)環(huán)形燃燒室筒體和高壓壓氣機(jī)葉片和盤件,服役溫度可達(dá) 600 ℃。1990 年至今國內(nèi)設(shè)計了 Ti55(TA32)、Ti60 (TA33)、Ti65 等在 550~650 ℃使用的鈦合金,Ti55(TA32)合金厚度板材、鍛件用于國內(nèi)航空發(fā)動機(jī)燃燒室筒體和巡航導(dǎo)彈彈體結(jié)構(gòu)研制,服役溫度可達(dá) 550 ℃。Ti60(TA33) 合金厚板用于航空發(fā)動機(jī)葉片、盤、 鼓筒等高溫部件,服役溫度可達(dá) 600 ℃。Ti65 合金薄板用于超音速飛機(jī)蜂窩結(jié)構(gòu)和壁板,服役溫度可達(dá) 650 ℃。此外,高強(qiáng)高韌鈦合金板材類產(chǎn)品也被廣泛應(yīng)用于航空和海洋工程(圖 1),Ti15333(TB5)合金薄板抗拉強(qiáng)度和延伸率可達(dá) 1375 MPa 和 5%,成形后應(yīng)用于大型運(yùn)輸機(jī)管路和冷成形鈑金零件。Ti5553 合金強(qiáng)度可達(dá) 1517 MPa, 用于飛機(jī)起落架。Ti62A 合金板材強(qiáng)度和斷裂韌性可達(dá) 1134 MPa 和 72.79 MPa·m1/2,這種高強(qiáng)高韌損傷容限型鈦合金板材應(yīng)用于深海載人潛水器。最后,船用鈦合金板材類產(chǎn)品的應(yīng)用也呈現(xiàn)逐年增加趨勢。以 TA5、Ti70(TA23)、Ti75(TA24)和 Ti80(TA31)為代表的船用鈦合金在船體上應(yīng)用的加工材類型主要為板材,包括桅桿、導(dǎo)流罩、耐壓氣瓶和殼體等結(jié)構(gòu)部件,如 圖 1 所示。整體而言,鈦合金板材類產(chǎn)品應(yīng)用十分廣泛,除了以上列舉的航空、航天、海洋、船舶領(lǐng)域,在兵器、裝甲、化工、醫(yī)療器械、汽車等行業(yè)均應(yīng)用廣泛。鈦合金板材制備技術(shù)則根據(jù)不同的使用需求,在外觀、顯微組織和性能上有不同的控制方法和技術(shù)要點(diǎn)。

圖 1 鈦合金發(fā)展及其板材應(yīng)用

1、鈦合金板材制備技術(shù)概況

鈦合金板材制備是一個通過冶金和物理方法得到滿足目標(biāo)需求幾何外形和力學(xué)性能板材的過程。板材幾何外形控制是基本的制備要求,包括厚度、寬度、長度、翹曲度、表面質(zhì)量等。板材的力學(xué)性能取決于合金元素的添加和熱機(jī)械過程(軋制、熱處理),通過合金化和熱機(jī)械過程調(diào)控組織形貌、 第二相類型、相比例和織構(gòu)類型,以實(shí)現(xiàn)對力學(xué)性能的定量調(diào)控。

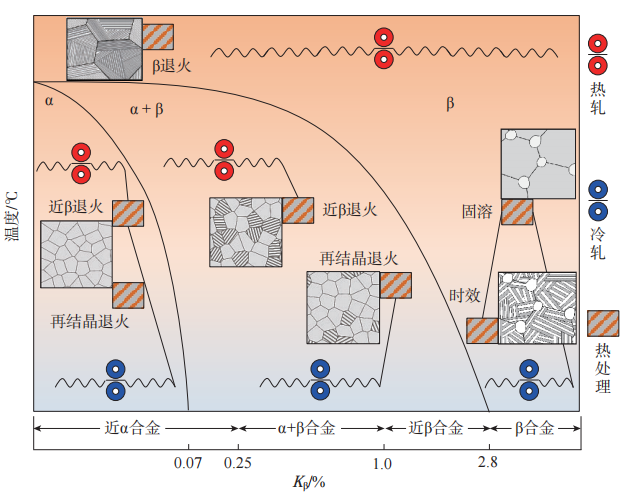

根據(jù)鈦合金板材的厚度、β 相穩(wěn)定系數(shù) Kβ和熱變形特性,其軋制工藝可以分為單相區(qū)熱軋、兩相區(qū)熱軋、冷軋及三者的組合工藝,配合相應(yīng)的熱處理工藝可制備不同厚度和多種組織狀態(tài)的板材(圖 2)。在厚度控制上,厚板制備過程通常是在相變點(diǎn)附近軋制,通過 1 ~ 3 個火次直接熱軋至成品厚度;薄板制備過程通常采用熱軋至中間厚度,冷軋到成品厚度,再結(jié)晶退火后達(dá)到交貨狀態(tài);難變形高合金化薄板通常采用包套疊軋(熱軋)至成品厚度。在組織控制上,通過對軋制火次、軋制溫度、變形量、熱處理溫度等工藝參數(shù)調(diào)整,可以實(shí)現(xiàn)對組織形貌的控制, 如圖 2 所示。組織形貌決定了板材的力學(xué)性能,通常認(rèn)為全片層組織具有良好的韌性、較高的蠕變強(qiáng)度和較低的裂紋擴(kuò)展速率,雙態(tài)組織 具有較高的疲勞壽命和良好的強(qiáng)塑性匹配,等軸組織具有較高的抗拉強(qiáng)度、良好的塑性和優(yōu)異的超塑性。

圖 2 鈦合金分類與板材制備工藝示意圖

2、鈦合金薄板制備技術(shù)現(xiàn)狀及問題

受熱軋機(jī)厚度控制精度和軋制力的限制,鈦合金薄板的成品加工過程通常采用冷軋和包套疊軋制備技術(shù)。

2.1 冷軋鈦合金薄板

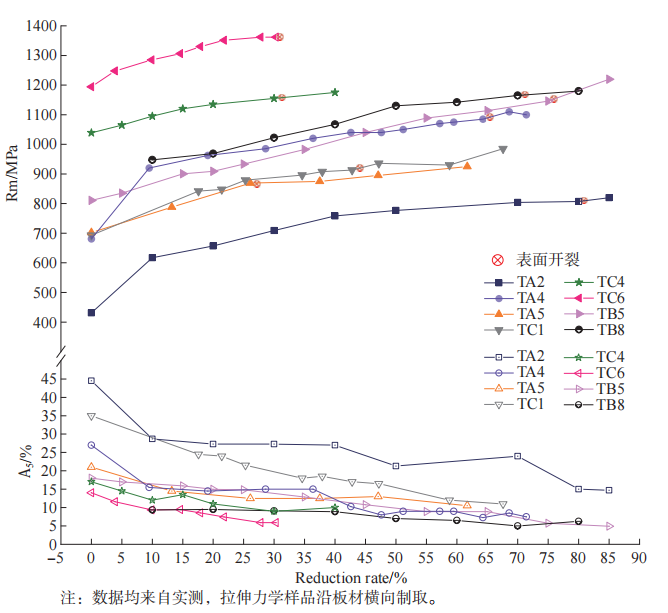

由于常溫下近 α 鈦合金和 α?+ β 兩相鈦合金主要為 α 相,而 β 和近 β 鈦合金主要為 β 相,相種類和相結(jié)構(gòu)不同使不同鈦合金的塑性加工能力和板材成形方式不同。圖 3 為鈦合金板材冷軋加工硬化曲線,可知不同類型鈦合金的冷軋加工能力有較大差異,整體上隨著合金化程度的提高,板材抗拉強(qiáng)度(Rm)越高,延伸率(A5)越低加工硬化過程越明顯。純鈦和 β 合金的塑性成形能力有顯著優(yōu)勢,冷軋變形量可達(dá) 80% 左右。受合金化的影響,TA5 近 α 合金和 TC6 兩相合金冷成形能力較差,極限變形量分別為 26.5% 和 31.0%,超過極限變形量后板材表面和邊部開始形成微裂紋。通過冷軋制備鈦合金薄板主要分為兩個步驟:第 1 步熱軋至中間厚度;第 2 步冷軋加工板材至成品厚度。冷軋制備的鈦合金板材,其表面質(zhì)量、板材不平度、厚度精度等可以得到良好控制,因此冷軋制備技術(shù)在鈦及鈦合金薄板制備過程中得到廣泛應(yīng)用。

2.1.1 α 鈦合金及 α?+?β 兩相鈦合金

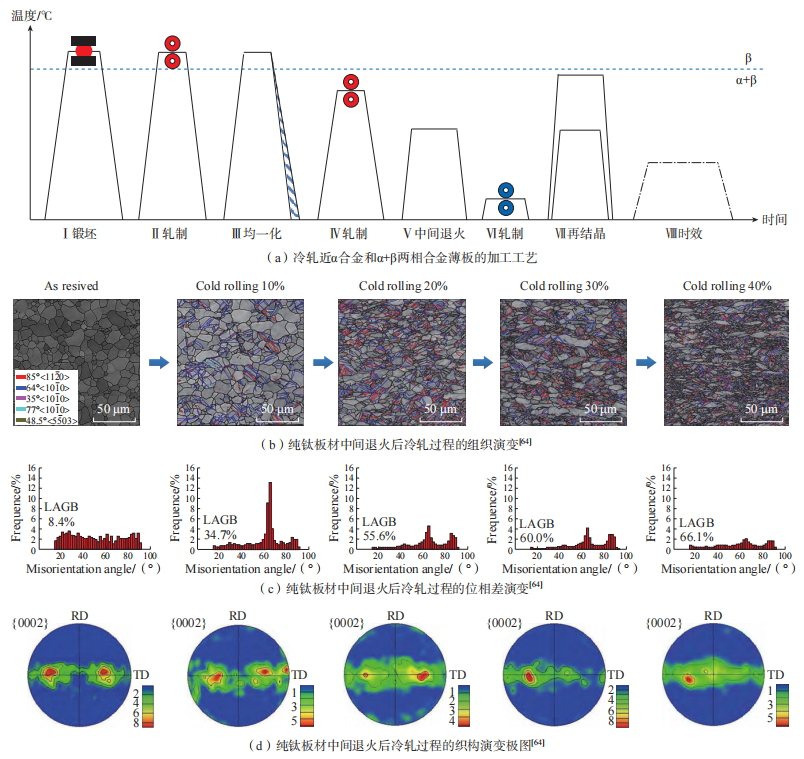

圖 4 為 α 鈦合金和 α?+?β 兩相鈦合金通過冷軋制備技術(shù)加工薄板的工藝流程和組織演變情況。通常 α 鈦合金和 α?+?β 兩相鈦合金冷軋薄板加工工藝如圖 4(a)所示,此工藝在 TA10、TA18、TC1、TC2、TC4 等鈦合金薄板制備過程中均有應(yīng)用。鈦合金鍛坯經(jīng)過單相區(qū)Ⅱ軋制,可以降低變形抗力,充分破碎鍛坯的粗晶組織,并且提高軋制效率。Ⅲ均一化過程為加熱至單相區(qū)然后快速冷卻,主要是均勻化變形組織并且弱化形變織構(gòu),控制冷卻速率可以實(shí)現(xiàn)對 α 片層尺寸的控制(冷卻越快越細(xì)小) 和晶界 α 析出量的控制(冷卻越快越不易析出)。Ⅳ兩相區(qū)熱軋至中間厚度(一般是熱軋極限厚度),然后通過中間退火獲得充分軟化的再結(jié)晶等軸組織,為冷軋?zhí)峁┙M織和性能條件。需要說明的是,隨著熱軋機(jī)組精度的提高,僅通過Ⅳ熱軋過程也可制備出較薄板材。α 鈦合 金、α?+?β 兩相鈦合金經(jīng)過Ⅴ中間退火后,室溫下主要為 α 相。Ⅵ冷軋變形過程主要是 α 相的變形過程,此過程主要通過控制板材的道次變形量和火次變形量,最終獲得目標(biāo)尺寸和性能的板材。不同鈦合金板材的最優(yōu)冷軋變形量是不同的,可通過繪制冷軋加工硬化曲線獲得 (圖 3),一般最優(yōu)冷軋變形量為極限變形量(表面出現(xiàn)微裂紋時的變形量)的 60% ~ 80%,如 TC4 合金優(yōu)化的冷軋火次變形量為 26.3%, TC6 合金優(yōu)化的冷軋火次變形量為 25% ~ 27%。合理的冷軋變形量既有利于冷軋高效加工,又可在成品退火后得到均勻的再結(jié)晶組織。

圖 3 鈦合金板材冷軋加工硬化曲線

α 鈦合金和 α?+?β 兩相鈦合金在室溫下主要由 α?相構(gòu)成(體積分?jǐn)?shù) > 90%),因此這兩類合金板材冷軋變形過程有相似的變形特征,如 TA1 與 TC4 板材,室溫變形主要表現(xiàn)為 α 晶 粒的滑移變形和轉(zhuǎn)動,晶粒拉長、破碎,形成冷軋變形組織。圖 4(b)~ (d)為典型的全 α 相純鈦板材經(jīng)中間退火后冷軋過程的組織演變、位相差演變和織構(gòu)演變。隨著軋制變形量由 10% 增加至 40%,顯微組織沿軋制方向逐漸拉長,球狀組織充分破碎,形成大角度晶界(圖 4(b));小角度晶(LAGB)界由 8.4% 增加至 66.1%, 說明變形過程位錯纏結(jié)塞積程度增加 (圖 4(c));軋制過程板材形成雙峰基面織構(gòu)和基面織構(gòu)(圖 4(d))。

圖 4 鈦合金冷軋薄板的加工工藝和組織演變

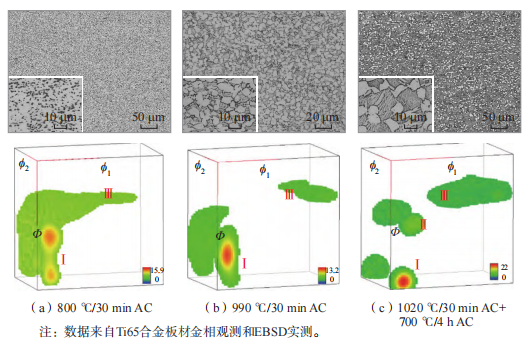

對冷軋板材進(jìn)行Ⅶ再結(jié)晶退火后顯微組織演變主要包括再結(jié)晶過程和第二相的析出,形成再結(jié)晶織構(gòu)和相變織構(gòu)。以近 α 鈦合金 Ti65 合金(相變點(diǎn) 1035 ℃)板材為例,通過對軋制狀態(tài) 2.0 mm 板材控制熱處理溫度獲得等軸和雙態(tài)兩種組織狀態(tài)的板材(圖 5)。對 Ti65 合金板材進(jìn)行 800 ℃/30 min 和 990 ℃/30 min 熱處理后,軋制變形態(tài)長條 α 組織迅速減少,得到細(xì)小的等軸組織(圖 5(a)和(b)),隨著溫度升高,沿初生 α 相 αp 晶界處析出次生 α 相 αs 片層,αp 晶界清晰,晶粒尺寸增加(圖 5(b))。經(jīng)兩相區(qū)高溫(1020 ℃/30 min AC + 700 ℃/4 h AC )熱處理后形成雙態(tài)組織(圖 5(c)),主要表現(xiàn)為 αp 含量不同,圖 5(a)~(c)中 αp 體積分?jǐn)?shù)分別為 90%、70% 和 30%, 隨著熱處理溫度提高 αp 減少,αs 增加,最終形成雙態(tài)組織。兩相區(qū)熱處理過程板材織構(gòu)種類保持不變,包括 Ⅰ織構(gòu)(1 - 21 - 0)織構(gòu),(1 - 21 - 0) 面 // 軋制面,// 軋向和Ⅲ織構(gòu) 為(011 - 3)// 軋面的纖維織構(gòu)。織構(gòu)強(qiáng)度隨著熱處理溫度逐漸演變, 高溫固溶時效板材的織構(gòu)強(qiáng)度明顯增加。

圖 5 Ti65 合金板材不同熱處理制度的顯微組織與織構(gòu) 3D–ODF 圖

2.1.2 近 β 鈦合金

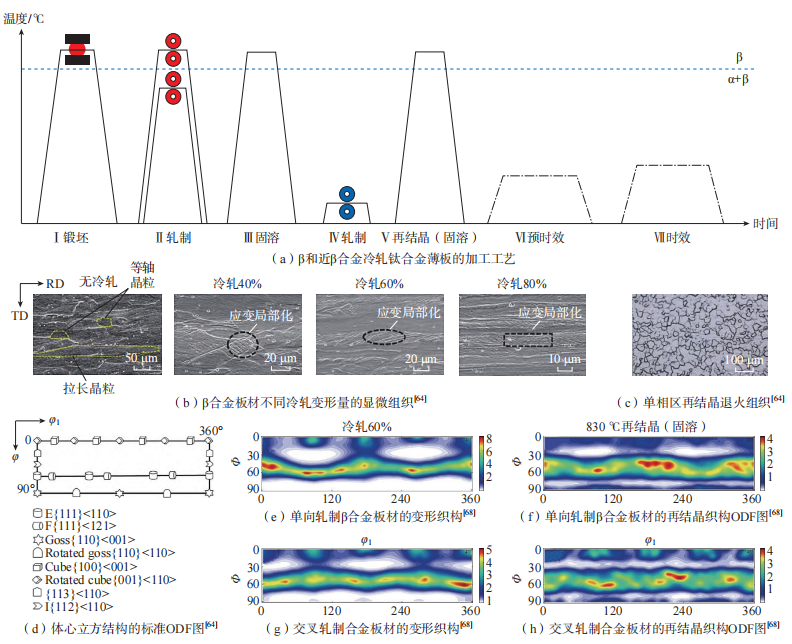

圖 6 所示為近 β 兩相鈦合金通過冷軋制備技術(shù)加工薄板的工藝流程和組織演變。通常 β 鈦合金和近 β 鈦合金冷軋薄板的加工工藝如圖 6 (a)所示,此工藝在 TB5、TB6、TB8、 TB15 等鈦合金薄板制備過程中均有應(yīng)用。與 α 鈦合金和 α?+?β 兩相鈦合金冷軋薄板的加工工藝(圖 4 (a))的主要區(qū)別在于熱軋過程無均一化處理和中間退火采用單相區(qū)固溶退火。近 β 鈦合金相變點(diǎn)較低,兩相區(qū)軋制溫度較低,變形抗力較大,不利于板型和表面質(zhì)量控制。因此,通常熱軋過程Ⅱ選擇單相區(qū)或相變點(diǎn)附近軋制,降低變形抗力,提高軋制效率。Ⅲ單相區(qū)固溶處理的主要原因在于避免低溫?zé)崽幚砝鋮s過程時效強(qiáng)化,軟化板材,為冷軋階段提 供組織和性能基礎(chǔ)。近 β 鈦合金和 β 鈦合金經(jīng)過Ⅴ固溶退火后,室溫下主要為 β 相(BCC 結(jié)構(gòu)),室溫下塑性良好,因此根據(jù)制備板材的厚度情況,通過Ⅲ固溶和Ⅳ冷軋工序多次反復(fù)循環(huán),可實(shí)現(xiàn)較薄板材的制備 。

β 鈦合金固溶處理后在室溫下主要由 β 相構(gòu)成(殘余少量 α 相), 因此這類合金板材冷軋變形過程有相似的變形特征,如 TB5 合金和 Ti–23Nb–0.7Ta–2Zr 合金薄板, 主要表現(xiàn)為 β 晶粒的滑移變形,晶粒拉長、破碎,形成冷軋變形組織。典型的 β 鈦合金(Ti–14.23%V–3.62%Al– 3.74%Sn–2.67%Cr–0.43%Si,質(zhì)量分?jǐn)?shù)) 不同冷軋變形量和再結(jié)晶退火后的顯微組織,如圖 6(b)和(c)所示,隨著變形量的增加形成大量滑移帶和應(yīng)變局部化現(xiàn)象加劇,再結(jié)晶退火后獲得均勻的等軸組織。近 β 鈦合金 (Ti–3.5Al–5Mo–6V–3Cr–2Sn–0.5Fe, 質(zhì)量分?jǐn)?shù))軋制和退火過程的織構(gòu)演變,如圖 6(e)~(h)所示,冷軋和退火過程形成 γ 纖維織構(gòu)(<111> 晶向 // 軋面法向)。由于 β 鈦合金優(yōu)良的冷加工性能,可以實(shí)現(xiàn)超大冷軋變形和交叉軋制,如 TB8(β21S)亞穩(wěn) β 鈦合金冷軋加工變形量可達(dá)到 80% 以上(圖 3)。通常 β 鈦合金和 近 β 鈦合金冷軋變形量須達(dá)到 50% 以上才能充分變形獲得均勻的軋制組織。

圖 6 鈦合金冷軋薄板的加工工藝和組織演變

2.1.3 冷軋制備技術(shù)現(xiàn)存問題

冷軋鈦合金薄板受到軋制變形量、軋制方向的限制,通過冷軋制備技術(shù)加工的鈦合金薄板易出現(xiàn)以下問題。

(1)加工效率低。以 TC4 為例,從 2.8 mm 冷軋至 1.0 mm,根據(jù)圖 2 給出的 TC4 最優(yōu)加工率(20% ~ 25%) 計算,需要 4 個軋程,中間需要進(jìn)行 3 次退火和表面處理,效率低、資源浪費(fèi)大。通過熱軋疊軋技術(shù)、包套疊軋技術(shù)或卷帶式生產(chǎn)可以提高加工效率。

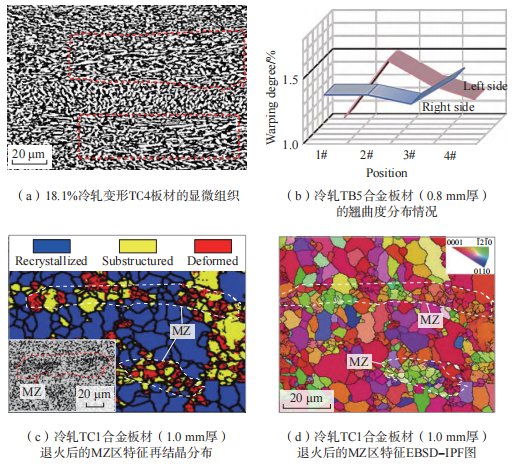

(2)板材組織不均勻。HCP 結(jié)構(gòu) α 相具有 12 種滑移系,少于 BCC 結(jié)構(gòu) β 相的 48 種滑移系,而室溫下 α 鈦合金和 α?+?β 鈦合金大部分為 α 相,HCP 結(jié)構(gòu)限制了鈦合金塑性變形能力和加工率。導(dǎo)致板材心部區(qū)域無法充分變形,出現(xiàn)組織不均勻現(xiàn)象。圖 7(a)為 TC4 板材經(jīng) 18.1% 冷軋變形后的顯微組織,紅框中區(qū)域不充分變形,最終導(dǎo)致退火后組織粗大且不均勻,影響板材的超塑成形過程。增大冷軋變形量和合理地提高熱處理溫度可以改善此類問題。

(3)板材翹曲度問題。現(xiàn)有產(chǎn)品對翹曲度的要求最高 <1.2%(TB5 合 金薄板),而通過冷軋制備技術(shù)加工的鈦合金薄板,翹曲度可達(dá) 1.5% ~3%, 如圖 7(b)所示。翹曲度不達(dá)標(biāo)會導(dǎo)致自動焊接焊縫不對中、冷熱成形不均勻。帶張力軋制、液壓彎輥、彎曲矯直和蠕變退火技術(shù)的應(yīng)用可以有效改善薄板的板型問題,降低板材的翹曲度。

(4)板材易形成微區(qū)織構(gòu)。由于熱軋過程變形量和軋制溫度的不良匹配,片層 α 取向球化過程形成取向近似一致的晶粒聚集區(qū)域,后續(xù)常規(guī)冷軋變形和退火過程無法徹底消除此類微觀區(qū)域,此類大尺寸、多晶粒取向一致的區(qū)域稱為微區(qū)織構(gòu) (Macro-zone,MZ)。圖 7(c) 和(d)為 35% 冷軋變形后 750 ℃/30 min 退火的 1.0 mm 厚 TC1 合金板材的顯微組織和再結(jié)晶分布圖。從圖 7(c)中可以看出 MZ 區(qū)呈現(xiàn)黑色條帶狀分布于顯微組織中,MZ 區(qū)內(nèi)部為小角度晶界聚集的未再結(jié)晶、 細(xì)晶區(qū)域。MZ 區(qū)內(nèi)的細(xì)晶呈現(xiàn)出 相似取向,如圖 7(d)所示。MZ 區(qū)在外力作用下易產(chǎn)生應(yīng)力集中,會顯著降低板材的疲勞性能。通過熱軋半成品板材組織優(yōu)化或增大冷軋累積變形量可以消除此類 MZ 區(qū)。

圖 7 冷軋鈦合金薄板的常見問題

2.2 包套疊軋鈦合金薄板

2.2.1 制備工藝

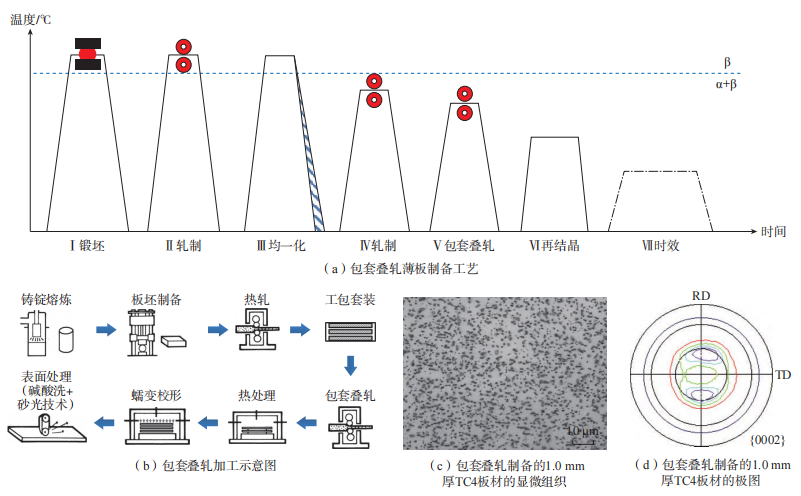

包套疊軋制備鈦合金薄板通常分兩步進(jìn)行。第 1 步是將板材換向軋制到中間厚度,大約是最終軋制厚度的 3 ~ 4 倍;第 2 步是將鈦板以類似三明治的方式疊放裝配在鋼套中,加熱軋制到所需的成品尺寸。換向軋制是為了使軋制板材的縱向和橫向性能均勻。

圖 8 鈦合金包套疊軋薄板的加工工藝和組織演變

圖 8 所示為通過包套疊軋制備技術(shù)加工鈦合金薄板的加工工藝和組織演變。鈦合金薄板的包套疊軋制備工藝如圖 8(a)所示,通常高合金化的近 α 鈦合金和 α?+?β 兩相鈦合金薄板用此方法制備,如 TA15、TA32、Ti65 合金。包套疊軋前的加工工藝與冷軋薄板制備工藝相似,鈦合金鍛坯經(jīng)過單相區(qū)軋制Ⅱ,單相區(qū)均一化處理Ⅲ后快速冷卻,兩相區(qū)熱軋至中間厚度Ⅳ(一般是成品厚度的 3 ~ 4 倍),然后進(jìn)行包套疊軋Ⅴ。主要是將多層疊放的鈦板用鋼套包套(圖 8 (b)),進(jìn)行整體加熱和軋制。最后進(jìn)行熱處理和表面處理得到成品板材。包套疊軋技術(shù)的關(guān)鍵控制要點(diǎn)在于軋制溫度、疊軋片數(shù)、板型和厚度均勻性。圖 8(c)是用包套疊軋技術(shù)制備 1.0 mm 厚 TC4 板材的顯微組織, 等軸組織均勻細(xì)小,平均晶粒尺寸為 3.9 μm,包套疊軋工藝的火次變形量遠(yuǎn)大于單片冷軋工藝,因此更容易獲得細(xì)小均勻的顯微組織。此外,包套疊軋工藝可以實(shí)現(xiàn)多次換向軋制,有利于獲得對稱性較好的基面織構(gòu),如圖 8(d)所示,此類織構(gòu)板材力學(xué)性能各向異性較小,有利于塑性成形和深加工應(yīng)用。

2.2.2 包套疊軋制備技術(shù)現(xiàn)存問題

包套疊軋軋制技術(shù)的包套鋼套可以實(shí)現(xiàn)保溫軋制,對制備難變形鈦合金、冷軋加工性差的鈦合金板材,實(shí)用性很高。此外,包套疊軋軋制技術(shù)可以增加軋制厚度,實(shí)現(xiàn)熱軋可控軋制薄板;提高軋制效率,熱軋減小抗力,縮短薄板制備周期;實(shí)現(xiàn)多次換向軋制,控制板材織構(gòu);保溫效果良好,可實(shí)現(xiàn)大變形,制備細(xì)晶板材。主要的工藝難點(diǎn)是多工序、流程復(fù)雜、過程控制難度大。

圖 9 包套疊軋鈦合金薄板的常見問題

通過包套疊軋制備技術(shù)加工鈦合金薄板出現(xiàn)的主要問題包括 3 點(diǎn), 如圖 9 所示。

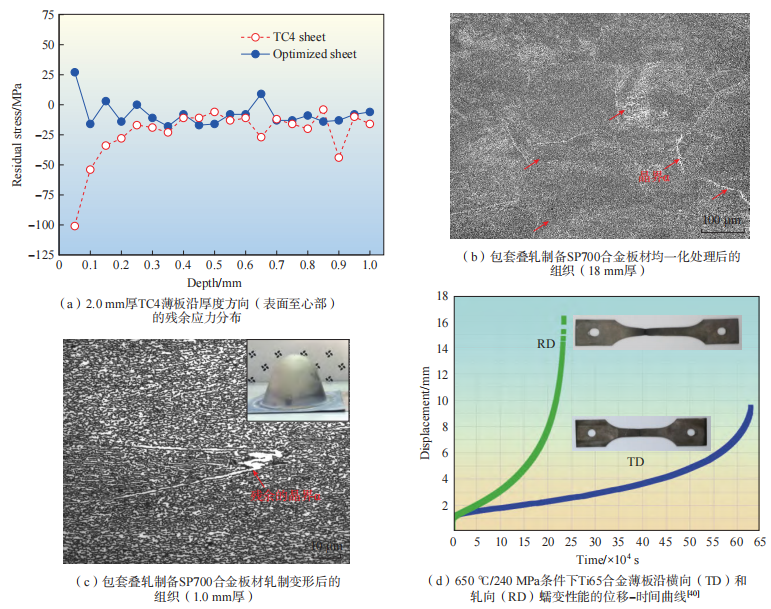

(1)板材殘余應(yīng)力較大。包套疊軋制備技術(shù)加工鈦合金薄板火次變形量大,且軋制后板材表面處理工序復(fù)雜,軋制和表面處理(磨削、砂 光)過程均會引入殘余應(yīng)力,致使板材殘余應(yīng)力增大。如包套疊軋制備的 TC4 薄板(2.0 mm 厚度)沿厚度方向從板材表面至心部的殘余應(yīng)力分布,如圖 9(a)紅色曲線所示,板材殘余應(yīng)力較大,在 –101~ –4 MPa 之間。較大的板材殘余應(yīng)力不利于應(yīng)用過程薄板的冷、熱成形。通過再結(jié)晶熱處理與真空蠕變處理結(jié)合的方法可以顯著降低板材殘余應(yīng)力,處理后板材殘余應(yīng)力降低至–18~27 MPa,如圖 9(a)藍(lán)色實(shí)線所示。

(2)晶界 α 長條組織遺傳。晶界長條 α 拉長、扭曲或斷續(xù)的現(xiàn)象在 TC4、TA32、Ti65、SP700 等包套疊軋制備的鈦合金薄板中均時有出現(xiàn)。主要是由于Ⅲ均一化過程(圖 8(a)) 冷速控制不當(dāng),冷速過慢會導(dǎo)致晶界 α 沿原始 β 晶界大量析出并粗化,如圖 9(b)所示,SP700 板材的均一化組織。長條晶界 α 組織一旦形成,在熱軋過程很難徹底消除,即使累積變形量達(dá)到 90%,也只會扭著、彎曲或斷裂,最終形成圖 9(c)所示的異常組織,影響 SP700 材料的超塑成形性能。通過嚴(yán)格控制Ⅲ均一化過程的冷速避免晶界 α 相形成,或降低溫度增大變形量軋制均可消除鈦合金薄板的長條 α 異常組織。

(3)薄板力學(xué)性能各向異性問題突出。包套疊軋制備技術(shù)工藝設(shè)計時,由于軋制變形量和軋制方向設(shè)計不合理,易形成強(qiáng)橫向織構(gòu)或者雙峰基面織構(gòu),導(dǎo)致沿板材不同方向的力學(xué)性能產(chǎn)生差異,影響板材的深加工和服役性能。這種各向異性問題在 TA32、TA15、TC4、Ti65 等合金薄板中常見,如圖 9(d)為強(qiáng)橫向織構(gòu)的 Ti65 合金薄板沿 TD 和 RD 方向高溫蠕變性能的位移 – 時間曲線,可以看出 TD 方向的高溫蠕變持續(xù)時間約為 RD 方向的 3 倍。此外,強(qiáng)織構(gòu)作用下 Ti65 合金板材沿 TD 和 RD 方向的蠕變變形機(jī)理不同,沿 TD 方向的蠕變變形受晶界滑移和擴(kuò)散控制,沿 RD 方向的蠕變變形受位錯滑移控制。通過控制軋制方向和優(yōu)化換向軋制前后變形量比可以有效地改善板材各向異性問題。

3、結(jié)論

整體而言,鈦及鈦合金薄板的軋制制備技術(shù)在過去幾十年間形成了較為完整的體系,通過冷軋和包套疊軋制備技術(shù)可實(shí)現(xiàn)鈦合金國標(biāo)牌號的大部分產(chǎn)品生產(chǎn)制備,國內(nèi)基本實(shí)現(xiàn)了鈦合金薄板自給自足、自主可控。但在高品質(zhì)鈦合金薄板制備技術(shù)上進(jìn)展緩慢,高合金化板材加工效率低、高性能板材外觀精度不良和各向異性較大、宇航級板材批次穩(wěn)定性不良等問題依舊存在。另外,鈦合金薄板自動化制備技術(shù)發(fā)展緩慢。軋制裝備、控制方式發(fā)展緩慢,制備過程人工干預(yù)較多、自動化程度偏低,導(dǎo)致板材產(chǎn)品的生產(chǎn)效率低,人工成本高,板材組織性能的均勻性、批次穩(wěn)定性不易控制。

關(guān)于鈦合金板材制備技術(shù)的精細(xì)化控制和自動化研究工作從未停止。未來鈦合金薄板制備過程的標(biāo) 準(zhǔn)化作業(yè)、控軋控冷技術(shù)應(yīng)用、低成 本鈦合金和高性能鈦合金薄板制備技術(shù)開發(fā)將成為鈦合金薄板加工行 業(yè)的重點(diǎn)工作。

相關(guān)鏈接

- 2023-10-03 利泰金屬定制航空船舶制造用TA15鈦合金板 Ti80鈦鍛件 TA9鈦棒 庫存充足 廠家直供

- 2023-09-25 退火溫度對TC2鈦合金板材的組織和硬度的影響

- 2023-09-22 TA15鈦合金板材微觀組織及疲勞性能研究

- 2023-09-13 定制船舶航空用TC4鈦合金棒 TA5鈦合金板 鈦合金鍛件 庫存充足

- 2023-08-28 利泰金屬現(xiàn)貨供應(yīng)TA5/TA15/TC2/BT6/Ti150等特殊牌號鈦合金板 鈦合金棒

- 2023-08-25 現(xiàn)貨供應(yīng)深海船舶用鈦合金板 鈦合金絲 鈦合金鍛件 規(guī)格齊全 批量價優(yōu)

- 2023-08-24 海洋新能源汽車等領(lǐng)域用TC1鈦合金板材熱加工性能研究運(yùn)用

- 2023-08-15 利泰金屬定制航空化工用鈦合金板 TA5鈦棒 鎳棒 規(guī)格齊全 批量價優(yōu)

- 2023-08-14 航空用鈦合金板的成形技術(shù)與應(yīng)用

- 2023-08-07 1850毫米宇航級寬幅鈦合金板材生產(chǎn)線建設(shè)在寶鈦取得重大進(jìn)展