名義成分為Ti-3Al-2.5V的TA18鈦合金在20世紀50年代有了初步的發(fā)展,其是一種低合金的近α型鈦合 金,常溫下的組織以密排六方晶體結(jié)構(gòu)(晶格常數(shù)A=0.29391、c=0.46761,c/A=1.5910)的α相為主, 對稱性較低,并大約含有5%的體心立方晶體結(jié)構(gòu)(晶格常數(shù)A=0.32196)的β相,各向異性特征明顯[1,2] 。由于其具有良好的比強度和冷加工成型性能以及耐腐蝕性[2],同時具有良好的室溫和高溫強度,因此TA18鈦合金管材被廣泛的應(yīng)用在飛機及各種航空航天飛行器的液壓和燃油管路系統(tǒng)、高爾夫球桿、

高性能自行車的車架[2-4],TA18鈦合金管材具有很好的發(fā)展前景。隨著對飛機機動性和穩(wěn)定性要求進 一步提高,這就需要對飛機進行輕量化[5],與由21-6-9奧氏體鋼組成的飛機相比,由Ti-3Al-2.5V組成的飛 機高壓導(dǎo)管節(jié)省了40%的重量[6]。目前飛機輕量化處理主要在鋁合金和復(fù)合材料的大量應(yīng)用,但是飛機有 些結(jié)構(gòu)處在高溫的服役環(huán)境[7],對材料的強度有較高的要求,鋁合金以及復(fù)合材料不能滿足要求,鈦合金 既能滿足服役條件的要求,又是很好的輕量化材料,但鈦合金的加工困難,尤其鈦合金薄壁管材的加工更為 困難,對工藝要求嚴格。

近年來,科研人員為了研究TA18鈦合金管材加工過程中的組織、織構(gòu)、力學(xué)性能的變化以及熱處理工藝 對性能的影響,并探究其機理做出了巨大貢獻。

本文對TA18鈦合金管材的研究現(xiàn)狀進行了簡要論述,重點闡述了加工工藝對Ti-3Al-2.5V合金組織和性 能影響的研究進展,提出了TA18鈦合金研究中存在的問題和發(fā)展方向。

1、TA18鈦合金管材生產(chǎn)概況

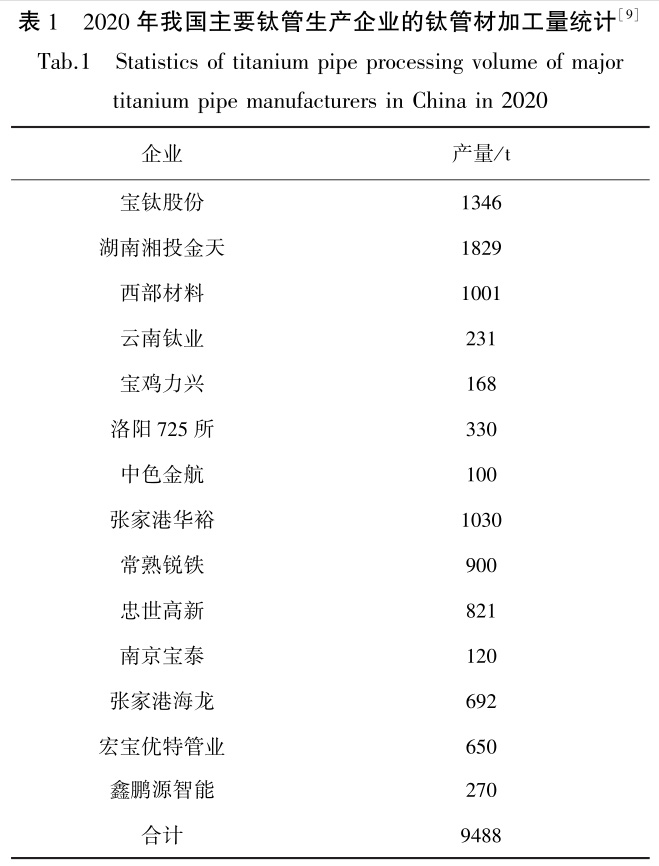

中國鈦工業(yè)歷經(jīng)長期的發(fā)展,已從20世紀中末期的以傳統(tǒng)化工(制堿、制肥以及制鹽等)為主要需求的領(lǐng) 域,正逐漸轉(zhuǎn)向以航空航天、船舶、海洋工程和高端化工裝備為主要需求的領(lǐng)域[8,9]。目前,我國鈦材主 要應(yīng)用領(lǐng)域需求量依次是化工、航空航天、電力、海洋工程、高端休閑娛樂領(lǐng)域、船舶、醫(yī)藥以及冶金領(lǐng)域 [8-13]。我國目前鈦管生產(chǎn)能力靠前的主要企業(yè)有湖南湘投金天、寶鈦股份、西部材料、張家港華裕、常熟 銳鐵等企業(yè)[8-13]。

2020年,我國鈦材的總銷售量93596t,凈出口量為9107t,國內(nèi)銷售量為84489t,同比增長了50.7% [9]。國外鈦工業(yè)主要集中在美國、俄羅斯和日本三個國家[14]。國外鈦及其合金加工的主要企業(yè)是美國 Timet公司、RMI公司、AlLegenTEledYne和俄羅斯的VSMPO公司,日本的神戶制鋼和住友公司以 及新日鈦公司,他們代表了世界鈦及其合金加工材生產(chǎn)技術(shù)的最高水平,并且生產(chǎn)了國外半數(shù)以上的鈦材 [14]。

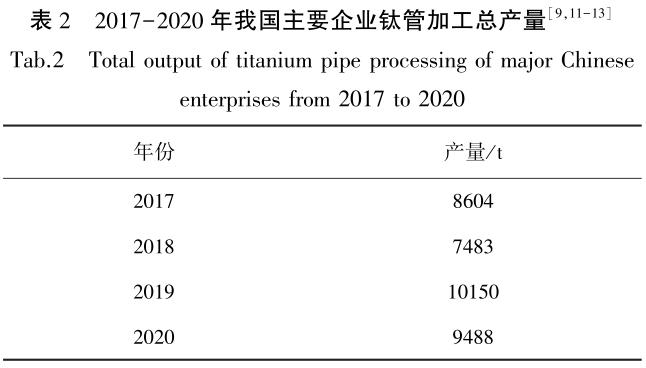

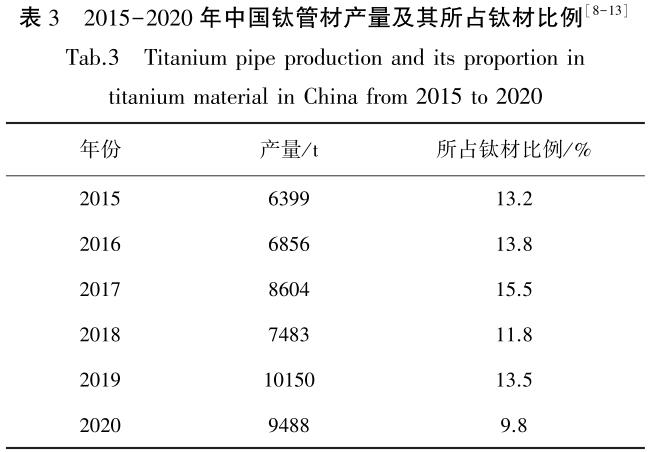

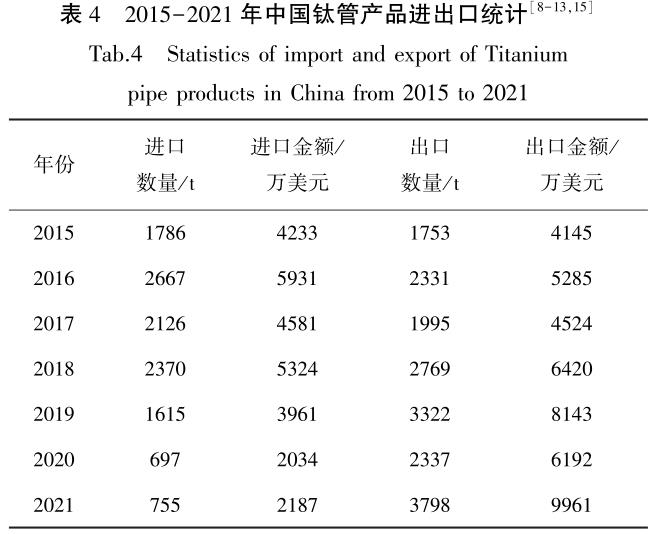

表1~表4反映了我國鈦材發(fā)展的宏觀統(tǒng)計數(shù)據(jù)[8-13,15],部分數(shù)據(jù)來源于中國有色金屬工業(yè)協(xié)會鈦鎬 鉿分會統(tǒng)計。

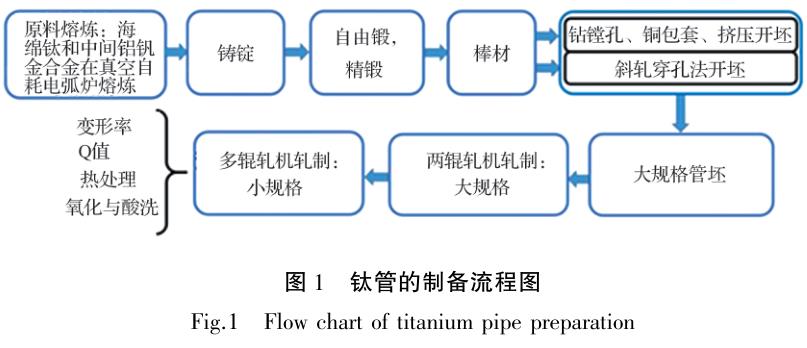

分析得出我國最近鈦合金管材加工年產(chǎn)量在1萬t左右,并且產(chǎn)量整體有上升趨勢。我國鈦管進口量整體在減少,出口量在增大,由原來的貿(mào)易逆差轉(zhuǎn)變?yōu)楝F(xiàn)在的貿(mào)易順差。 圖1為鈦管的制備流程圖,其主要包括從原料的熔煉、鑄錠到棒材的鍛造以及棒材到管材的加工流程[3,16]。

2、軋制變形量對TA18鈦合金管材的影響

軋制變形量對管材的顯微組織和力學(xué)性能以及表面質(zhì)量有很大影響,當軋制變形量過小時,軋制需要多 次進行,增加了工藝步驟,增加成本;當單道次軋制變行量過大時,軋制時可能出現(xiàn)粘黏甚至軋裂、軋機抱死等現(xiàn)象。

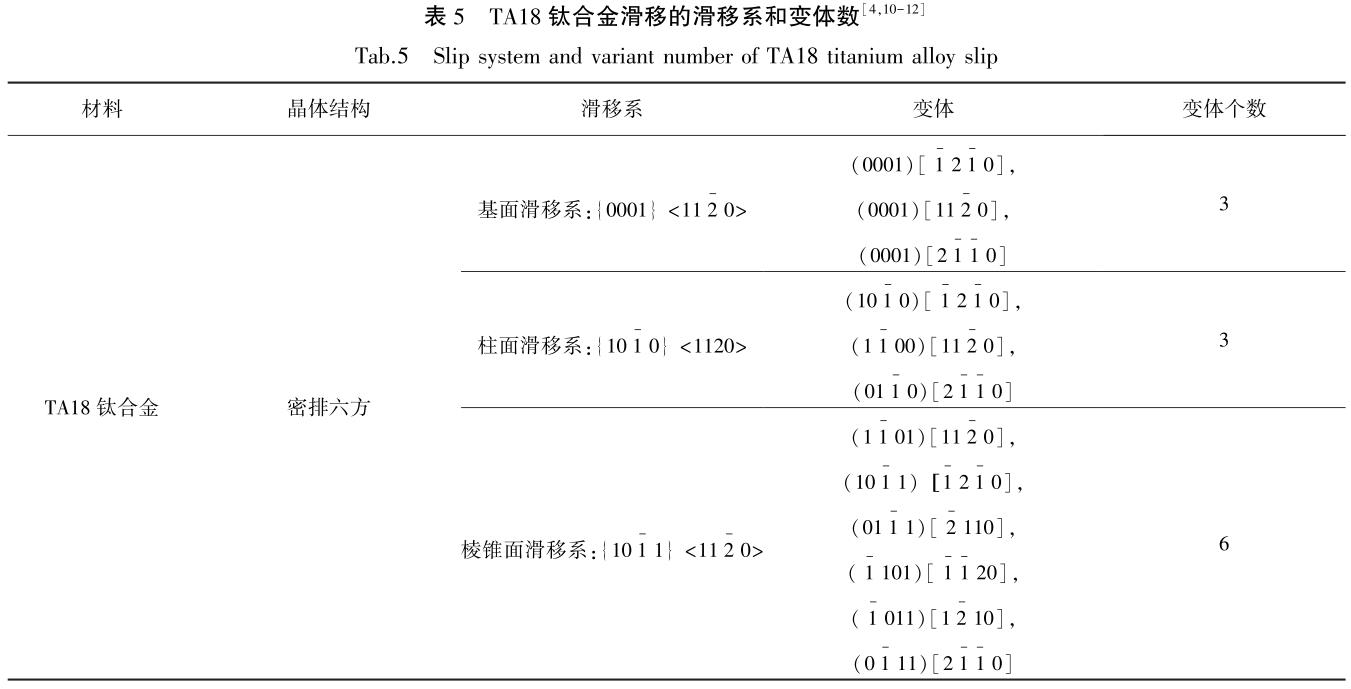

材料的塑性變形本質(zhì)是其晶體的位錯滑移、變形孿晶和晶格畸變的綜合效果。TA18鈦合金管材在冷軋過 程中發(fā)生塑性變形,由于位錯滑移以及變形孿晶,變形織構(gòu)的產(chǎn)生導(dǎo)致,但因為發(fā)生孿生的激活能要遠大于 滑移所需要的能量[9],所以現(xiàn)在主要從滑移方面考慮來對織構(gòu)作出研究。TA18鈦合金密排六方金屬塑性變 形過程中依賴于,基面滑移系{0001}<1120->,棱柱面滑移系{1010-}<1120>和棱錐面滑移系 {1011-}<1121->[4,10-12]。表5是TA18鈦合金α相密排六方結(jié)構(gòu)滑移具有的滑移系和變體數(shù)。

施密德因子表示滑移系統(tǒng)發(fā)生滑移的難易程度,它決定了塑性變形開始時首先出現(xiàn)的滑移系[4]。由于 各滑移系之間臨界剪切應(yīng)力(CRSS)和施密特因子(SF)的不同,各滑移系的啟動情況存在顯著差異[11]。

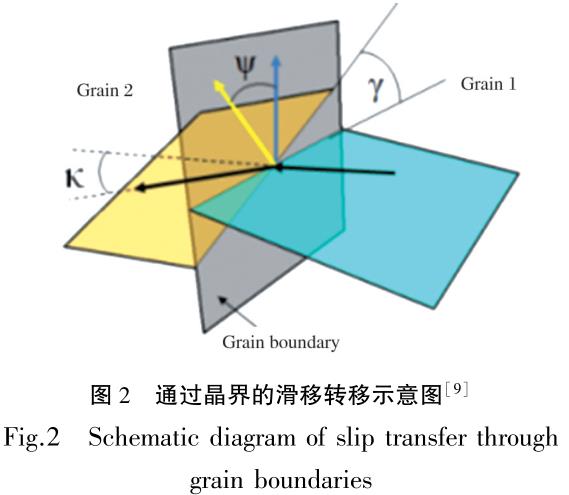

滑移轉(zhuǎn)移的幾何條件已經(jīng)證明了相鄰晶粒間的滑移轉(zhuǎn)移取決于兩個跨越邊界的滑移系統(tǒng)之間的幾何條件 [13]。圖2顯示了相鄰滑移系統(tǒng)之間的滑移轉(zhuǎn)移的幾何形狀,藍色和黃色的平面分別表示晶粒1和晶粒2的滑 移平面,灰色平面表示晶界平面。γ為兩個滑移面與晶界面相交的夾角,ψ為顆粒1和顆粒2的滑移面法線的 夾角,κ為相鄰滑移方向的夾角[9]。

Lee等[14]表明,當cosk.ccosγ的乘積越大時,越容易發(fā)生滑移轉(zhuǎn)移。在實際實驗中因為晶界面的方 向很難用無損的方法得到,所以cosk.ccosγ很難在實驗中進行評估。Werner等[15]提出了一個新的因子來 參數(shù)化兩個滑移系統(tǒng)之間的滑移轉(zhuǎn)移:M=cosk.cosψ,而κ和ψ的值可以根據(jù)EBSD的結(jié)果計算出來。當M的 值等于1時,滑移轉(zhuǎn)移最有可能發(fā)生,這意味著兩個滑移系統(tǒng)之間的滑移方向和滑移平面的完美對齊。

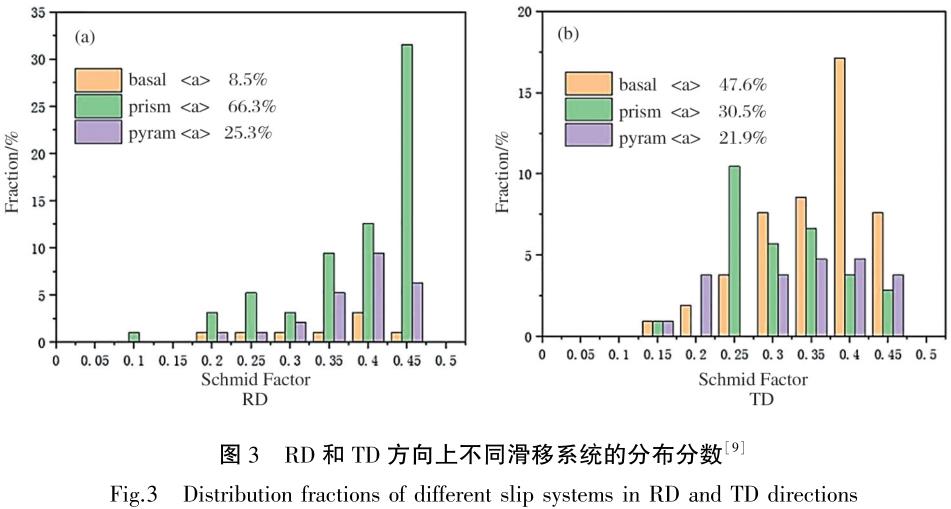

何勝彤等[9]對近α鈦合金管縱向(TD)和橫向兩個方向(RD)軋制織構(gòu)進行研究,并對管材強度、塑性進 行了比較發(fā)現(xiàn),合金管具有顯著的各向異性,屈服強度(YS)和極限抗拉強度(UTS)表現(xiàn)出顯著的屈服各向異 性:TD>RD;同時,延伸率的趨勢與屈服強度的趨勢相反。其主要是在RD中的塑性變形棱柱<A>滑移 起到?jīng)Q定性作用,在TD中,基底<A>滑動多于棱柱<A>滑動。強度主要取決于滑移的活化能力, 而滑移的激活能力受CRSS和SF的影響。當某個滑動平面上沿滑動方向的切應(yīng)力達到特定滑動系統(tǒng)的臨界值時 ,滑動將被激活,基底<A>滑動的CRSS略高于和棱柱<A>滑動的CRSS。圖3是在RD和TD方向上不 同滑移系統(tǒng)的分布分數(shù)圖。RD方向上的棱柱<A>滑移的SF主要分布在0.35~0.45之間,TD方向上基底 <A>滑移的SF主要分布在0.25~0.45之間。因為CRSS越大、SF越小滑移越不易激活[9,16]。

劉凡等[11]研究發(fā)現(xiàn),TA18鈦合金管軸向拉伸主要產(chǎn)生作用的滑移系是棱柱面滑移系,環(huán)向拉伸主要產(chǎn) 生作用的滑移系是基面滑移系,孿生的施密特因子與管材屈服強度有著隨著施密特因子的減小強度逐漸增加 的關(guān)系,并且對于同一管材而言,環(huán)向拉伸的抗拉強度平均低于軸向拉伸135MPa,因此并不能完全使用軸向 拉伸性能代替環(huán)向拉伸性能[11,17]。考慮強度和塑性的良好匹配,雷江等[8]發(fā)現(xiàn),三輥軋制的單道次變 形量選定在30%,750℃真空退火后能夠得到較好的力學(xué)性能和顯微組織。席錦會等[16]制備了 Φ20MM×1.5MM的TA18鈦合金管材,單道次的軋制變形率均控制在40%以上,維持較大的單道次變形量有利 于獲得管材良好的顯微組織和綜合性能。

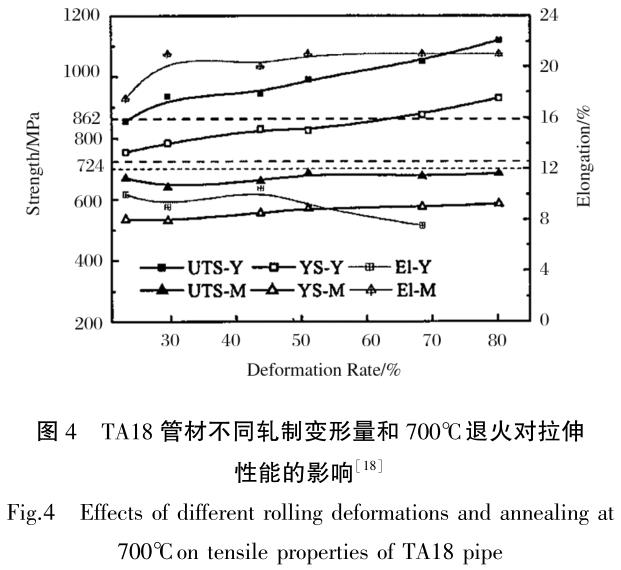

雖然TA18鈦合金具有較好的塑性,但在軋制上設(shè)計一道次的極限軋制極易產(chǎn)生軋裂甚至軋機損壞的情況 ,所以在工藝設(shè)計上通常采取多道次的軋制工藝[16]。圖4反映的是管材不同軋制變形量在700℃條件下退火 對拉伸性能的影響。隨著管材變形量加大,管材硬態(tài)強度升高,塑性下降。楊亞社等[18]研究發(fā)現(xiàn),管材在 累積變形量不一致而其退火溫度700℃、保溫90min的工藝下,其力學(xué)性能基本一致,但變形量在30%以下時 ,M(軋制態(tài))塑性隨著變形率的增大而增大,變化較為明顯[18],由于變形量較小,組織畸變存儲能較小, 在進行退火處理時回復(fù)和再結(jié)晶的驅(qū)動力較小。隨著變行量的增大,微觀顯微組織的位錯增多,儲存的畸變 能加大,退火再結(jié)晶的驅(qū)動力增大,再結(jié)晶更完全,晶粒更加細小,塑性更好[8]。這表明若要采用基本相 似的加工工藝來生產(chǎn)不同強度級別的TA18管材時,其累積變形量應(yīng)大于30%[18]。

廖強等[19]研究了Φ45MM×7MM冷軋TA18鈦合金管材,軋制變形率分別為50%和35%,再通過再結(jié)晶退 火(750℃保溫1.5H)后,晶粒顯微組織均為細小的等軸晶,晶粒取向消失。軋制變形率為50%的管材退再結(jié) 晶火后得到的晶粒尺寸在10μm~20μm之間,保持了相對較高的強度和延伸率。軋制變形率為35%的管材再 結(jié)晶退火后的晶粒尺寸在50μm~70μm之間[19]。冷軋變形率增大,再結(jié)晶時晶粒長大所需要能量會高,晶 核長大相對更慢,并且冷軋時大應(yīng)變量可以促使碳氮化物等析出,起到釘扎晶界的作用,從而減緩晶粒長大 速度,起到細化晶粒的作用。因此,50%的軋制變形率退火態(tài)TA18鈦合金的晶粒比35%變形率冷軋退火態(tài)的 晶粒平均直徑更小[19]。陳逸等[20]在研究冷軋TA18管材變形過程中的微觀組織及織構(gòu)中發(fā)現(xiàn),在軋制的最 初階段,棱柱滑移為變形的主要形式。隨著軋制的進行變形量增大,棱柱滑移逐漸被基面滑移系統(tǒng)所代替成 為主要的變形方式,隨著軋制變形量的進一步增大,基面滑移系統(tǒng)逐漸被棱錐滑移系統(tǒng)所替代,棱錐滑移系 成為滑移變形的主要方式,管材中形成以棱錐織構(gòu)為主的織構(gòu)類型。在軋制變形量的增大過程中,材料的強 極密度點變多,并且新的滑移系逐漸開動,生產(chǎn)了不同的織構(gòu)類型[20]。

因此,在TA18鈦合金管材生產(chǎn)的實際工程中,單道次軋制變形率過低顯微組織變化不大,變形流線不明 顯,強度提升較小,增加加工流程和生產(chǎn)成本,不利于獲得管材良好的綜合性能。單道次軋制變形量過高, 由于材料本身的塑性極限的限制,會存在管材軋裂甚至軋機抱死軋制不能進行的現(xiàn)象,因此需要選擇合適的 道次軋制變形率。對于大規(guī)格的TA18鈦合金管材選擇在50%左右的道次變形量,對于中小規(guī)格的管材選擇在 35%左右的道次變形量。在退火處理間的軋制變形量選擇在50%以上的變形率,管材的顯微組織更加細小, 綜合性能相對更好,并且有更好的工藝穩(wěn)定性。合理設(shè)計變形過程中的變形量,可以生產(chǎn)出合格率以及綜合 性能更好的TA18鈦合金管材。

3、Q值對TA18鈦合金管材的影響

根據(jù)管材的軋制理論,在軋制過程中Q值(相對減壁量與相對減徑量比值,Q=Δt.D0/L0.ΔD;式 中,Δt為軋制壁厚變化量,t0為軋制前壁厚,ΔD為軋制前后管材直徑的變化量,D0為軋制前管材直徑 ),對管材的織構(gòu)產(chǎn)生有很大的影響[8],織構(gòu)的產(chǎn)生對材料的強度、疲勞、蠕變等性能有很大影響,表現(xiàn)出 明顯的各向異性[21],不同的減壁率與減徑率之比可以實現(xiàn)對管材織構(gòu)的控制[21-23]。

李興榮等[24]研究直徑為6MM的TA18鈦合金管時發(fā)現(xiàn),國產(chǎn)管材的織構(gòu)類型與進口管材基本相似,主織 構(gòu)的(0002)面與管材徑向夾角均為24°,晶向[1010]與管軸向平行,但織構(gòu)強度國內(nèi)產(chǎn)品和國外管材還存在 一定差距,造成上述織構(gòu)組成的原因是鈦管冷軋過程中形成織構(gòu)是受Q值所控制的。

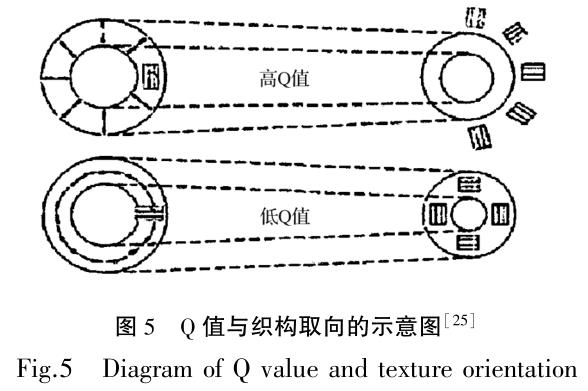

管材不同的Q值決定了管材的織構(gòu),冷軋管材Q值與織構(gòu)取向示意圖如圖5所示。高Q值時織構(gòu)沿管材 徑向分布,低Q值時織構(gòu)沿管材周向分布,兩種織構(gòu)在性能表現(xiàn)上也不相同[25]。

有研究發(fā)現(xiàn),TA18鈦合金管材軋制時如果以Q<1的減徑為主的軋制工藝進行時,切向壓力為軋制變 形的主要施力形式,產(chǎn)生晶粒晶向[0002]與管材切向方向大致平行的橫向雙峰基面織構(gòu),此時織構(gòu)是由于H CP金屬塑性變形時柱面滑移所引起的,而雙峰基面織構(gòu)有學(xué)者認為是柱面滑移和錐面<c+A>滑移 共同作用的結(jié)果,此時管材的塑性較差[21,26]。如果以Q>1的減壁為主的軋制工藝進行時,徑向壓力 為軋制變形的主要施力形式,會形成晶體基軸與管材徑向大致平行的徑向基面織構(gòu),此時管材具有良好的綜 合性能[21]。

陳勝川[27]等研究發(fā)現(xiàn),Q值會對退火后的鈦合金管材的力學(xué)性能和顯微組織產(chǎn)生影響,在一定范圍內(nèi) 晶粒尺寸隨著Q值的變大而變小,延伸率會有一定的提高,其最大值可達42%。雷江等[8]研究發(fā)現(xiàn),在用 三輥軋機進行TA18鈦合金管時,由于其軋制過程是先減徑后減壁,若Q值過小造成減壁量過小、減徑量大, 使管材在減徑過程中的物料堆積,會在管材的內(nèi)表面產(chǎn)生縱向的微裂紋。因此,三輥冷軋小規(guī)格厚壁TA18鈦 合金管時,要選擇合適的Q值,這樣可以保證管材內(nèi)表面質(zhì)量較好,無裂紋產(chǎn)生[8]。楊亞社等[18]研究了 TA18鈦合金管在38%和55%的變形率下,Q值變化對軋制后表面質(zhì)量的影響,通過超聲波檢測對軋制后管材 的表面質(zhì)量進行對比,發(fā)現(xiàn)在38%的變形率下,當Q>1.14時,軋制后產(chǎn)生了表面裂紋;在55%的變形率 下,當Q值為0.53~1.14時,軋制未見裂紋產(chǎn)生。這說明,對于TA18合金,在一定的變形率范圍內(nèi),冷軋表 面質(zhì)量與Q值關(guān)系較大。

通過改變軋制過程中的Q值可實現(xiàn)對管材織構(gòu)的控制,表征織構(gòu)的方法主要包括極圖、反極圖和取向分 布函數(shù)ODF[21]。但通過以上方法表示在實際工程上應(yīng)用比較困難[25]。

由于織構(gòu)的測量與表征相對比較困難,而軋制的收縮應(yīng)變比(CSR)是反應(yīng)管徑(周向應(yīng)變)與管壁(徑向應(yīng) 變)方向的變形性能,并且相對比較好測量[2,25]。

材料的收縮應(yīng)變比為:CSR=εc/εr(1)

周向真應(yīng)變?yōu)?εc=LnD/D0(2)

軸向真應(yīng)變?yōu)?εA=Lnl/l0(3)

式中,εc表示周向真應(yīng)變,εr表示徑向真應(yīng)變,εA表示軸向真應(yīng)變,D表示變形后直徑,D0表示 變形前直徑,L表示變形后軸向長度;L0表示變形前軸向長度。在達到抗拉強度值之前TA18鈦合金發(fā)生均勻 塑性變形,遵循變形前后材料體積近似不變的原理,根據(jù)體積不變原則可推出徑向真應(yīng)變滿足式(4):

εr=-εA-εc(4)

所以CSR=εc-εA-εc

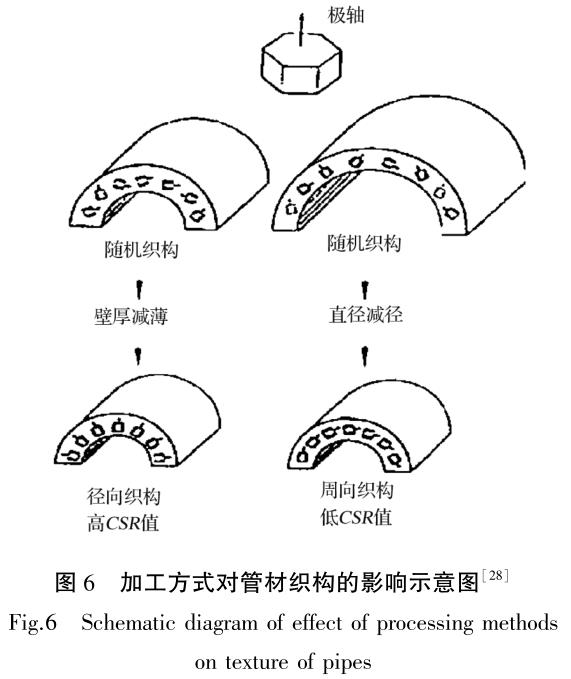

CSR用來表征管材抵抗減徑減壁的能力,對于評價和改進管材的加工工藝具有重要作用[11]。TA18鈦合 金在冷軋成型過程中,由于各道次的相對減徑量與相對減壁量不同,其主要的α相會形成不同的織構(gòu)類型, 其密排六方的晶體結(jié)構(gòu)向支架一樣按著不同的方位分布,可見圖6。當CSR值為1時,代表材料內(nèi)部晶粒基軸 取向是隨機分布的,此時織構(gòu)類型為晶向[0002]在徑向和切向平面內(nèi)隨機分布。CSR值為1左右時材料內(nèi)部的 晶粒的基軸[0002]的取向是隨機分布的,沒有明顯的各向異性。具有較高CSR值管材的密排六方結(jié)構(gòu)的晶粒 極軸大部分垂直于管壁,而六方晶系中晶粒基軸方向為難變形方向,所以減壁抗力較大,壁厚減薄比較困難 ,減徑成為變形的主要方式;具有較低CSR值管材的密排六方結(jié)構(gòu)的晶粒極軸大部分平行于管壁,會形成晶 向[0002]平行于切向的織構(gòu)類型,管材管徑方向進一步減小的抗力較大,管徑減小比較困難,減壁成為變形 的主要方式[11,,24,28]。Q值與CSR之間存在著線性關(guān)系,可以通過將Q值控制在1.54~2.46范圍內(nèi),從 而控制TA18鈦合金管材的CSR值在1.3~2.5范圍內(nèi),獲得良好的綜合性能[27]。

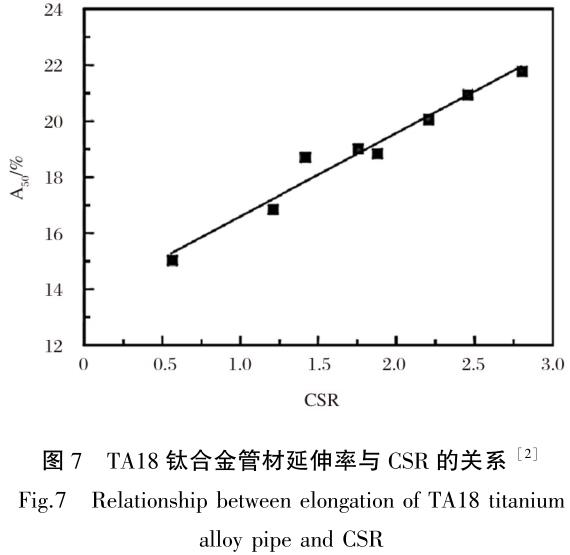

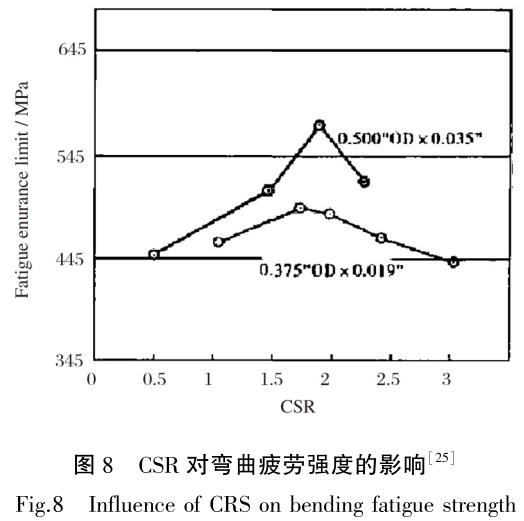

如圖7所示,在一定范圍內(nèi),TA18鈦合金管材的CSR值越大,管材的織構(gòu)強度越大,管材的延伸率與CSR 成線性關(guān)系,并且具有徑向織構(gòu)的TA18管在軸向拉伸過程中具有較高的屈服比和抗壁減薄能力,因此可以通 過管材的CSR值來表征TA18鈦合金管材的相關(guān)性能[2,25,29]。圖8表示的是CSR值對TA18鈦合金管材疲勞持 久極限的影響關(guān)系圖,研究表明具有較低CSR值(CSR<1)或者具有相對較大CSR值(CSR>3)的管材的疲勞 性能都不好,當CSR值在1.5~2.5之間的管材具有較高的疲勞強度[25]。

有研究表明在多道次的軋制過程中,若開始以減徑為主,有利于管材形成切向織構(gòu);若起初以減壁為主 要成型方式,有利于徑向織構(gòu)的形成[24]。劉凡[11]等研究了CSR值對管材環(huán)向拉伸的影響規(guī)律,發(fā)現(xiàn)當CSR 值等于1.75時管材的環(huán)向拉伸強度最大,小于或者大于1.75時環(huán)向抗拉強度都會下降。

晶體結(jié)構(gòu)可以通過最初由KeArnS定義的f參數(shù)來量化。引入該參數(shù)是為了提供一種解決三個正交方 向上每個方向的基極分布的方法,fA、fc和fr分別表示軸向、周向和徑向的f參數(shù)。fr在0~1之間變 化,表示基極分別垂直和平行于徑向方向的完美對齊。因此,f因子可以用來反映與織構(gòu)相關(guān)的晶粒取向, 對不同方向各向異性材料的性能給出合理的分析和預(yù)測。通過軸向不同塑性應(yīng)變下的EBSD極圖可以獲得Ti- 3Al-2.5V管在三個方向上的α相f參數(shù),根據(jù)式(5)可以很容易地計算出CSR值[4]。

CSR=fr /(2fr-1)fa+1-fr

李志新等[4]研究了在軸向不同塑性應(yīng)變下的TA18鈦合金管材,隨著軸向應(yīng)變的增大,α相的基極從徑 向向周向傾斜,在達到一定的變形時趨于穩(wěn)定。[0001]晶向是難以變形的方向,因此[0001]晶向的變化導(dǎo)致 CSR值在初始階段迅速下降,然后緩慢下降,直到最后階段穩(wěn)定下來。因此,不同CSR值反映的徑向和圓周方 向的不同性能,對管材彎曲過程中的壓扁和擴口有顯著影響。

通過以上分析,我們在實際冷軋TA18鈦合金管材時,要結(jié)合變形率合理選擇Q值,根據(jù)實際情況選擇 1.3~2.0范圍左右的Q值區(qū)間,可以獲得綜合性能良好的管材。通過Q值的合理控制,設(shè)計生產(chǎn)出不同織構(gòu) 類型以及不同織構(gòu)強度級別的鈦合金管材。在實際工程上織構(gòu)的表征相對困難,通過CSR與織構(gòu)的內(nèi)在關(guān)系 ,通過測量CSR數(shù)據(jù)來反映管材的織構(gòu)類型以及材料的各向異性,可以大大減少工作量提高生產(chǎn)效率。

4、熱處理工藝對TA18鈦合金管材影響

在冷軋過程中隨著軋制變形率的增大,材料的變形抗力變大,進一步變形變得愈加困難,熱處理工藝可 以釋放冷加工變形過程中產(chǎn)生的內(nèi)應(yīng)力,實際生產(chǎn)中可根據(jù)需要合理設(shè)計去應(yīng)力退火工藝或者再結(jié)晶退火工 藝,減弱或消除管材的加工硬化,使材料恢復(fù)一定的塑性[21]。冷軋完成后,通過控制熱處理工藝的溫度和 時間,可以獲得不同強度級別的TA18鈦合金管材,其中最經(jīng)典的強度級別為620MPa、延伸率大于15%的再結(jié) 晶退火態(tài)的合金管,以及強度級別為860MPa、延伸率大于12%的去應(yīng)力退火態(tài)的合金管[25]。

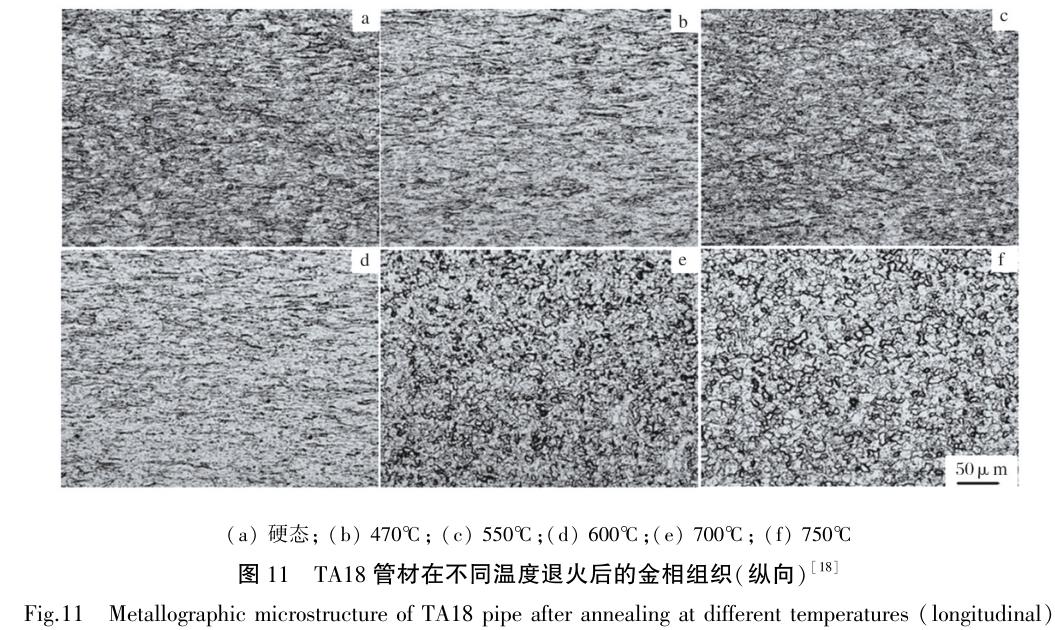

A.G.I llarionov等[1]通過金相法測得Ti-3Al-2.5的相變溫度是925℃[1,4],550℃~600℃為TA18鈦合金再 結(jié)晶開始的溫度區(qū)間[21]。TA18鈦合金再結(jié)晶退火,一般根據(jù)需要選擇在550℃~750℃的溫度區(qū)間內(nèi),隨著 退火溫度的升高和保溫時間的延長,管材組織中的纖維變形結(jié)構(gòu)逐漸消失,隨著保溫時間的延長完全再結(jié)晶 時管材中的密排六方的α相晶粒不僅變成等軸晶并且隨著時間的延長晶粒長大粗化[21]。TA18鈦合金管材在 低于470℃進行去應(yīng)力退火(保溫90MIn隨爐冷卻,下同)時,隨溫度升高,內(nèi)應(yīng)力逐漸釋放,冷加工時產(chǎn)生 的變形組織形貌不發(fā)生變化,力學(xué)性能隨溫度升高變化不大。管材在470℃~550℃溫度區(qū)間進行退火時,冷 軋時加工硬化產(chǎn)生的內(nèi)應(yīng)力基本被消除,但晶粒并未發(fā)生再結(jié)晶,管材組織的變形纖維流線并未消除仍然明 顯可見,管材的綜合力學(xué)性能基本趨于穩(wěn)定[30]。在微觀上,冷變形后鈦合金的晶格畸變,內(nèi)部缺陷急劇增 加,增強了鈦材料的內(nèi)能。這些缺陷在熱力學(xué)中是不穩(wěn)定的,并且趨向于轉(zhuǎn)變?yōu)槠胶鉅顟B(tài)。當變形金屬在較 低溫度下加熱(即去應(yīng)力退火)時,鈦晶格中會發(fā)生點缺陷的消除和位錯運動,重新組合并釋放多余的變形能 量以釋放內(nèi)應(yīng)力。在去應(yīng)力退火過程中,晶粒的尺寸和形狀沒有明顯變化,去應(yīng)力退火前后的顯微組織和織 構(gòu)一致[29]。管材在550℃~700℃溫度區(qū)間進行退火時,管材的顯微組織已經(jīng)發(fā)生再結(jié)晶,并且隨著溫度的 提高,再結(jié)晶的程度逐漸增加,冷加工變形的纖維組織逐漸減少甚至消失,管材的綜合性能變化十分顯著。

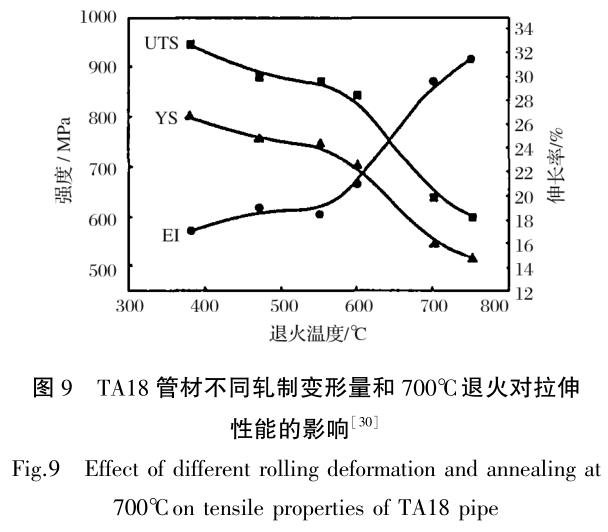

在750℃進行退火時,TA18鈦合金材料的顯微組織再結(jié)晶基本完成,再結(jié)晶程度很高[30]。高溫退火雖 然可以完全消除管材的殘余應(yīng)力,但冷加工獲得的良好組織也會受到破壞。因此,有必要探索一個既能有效 消除殘余應(yīng)力又不影響鈦合金管材徑向織構(gòu)強化的合適退火溫度[29]。圖9反映的是不同退火溫度對變形量 為65%的TA18鈦合金管材力學(xué)性能的影響,隨著退火溫度的升高,強度降低,塑性增加[25,30]。

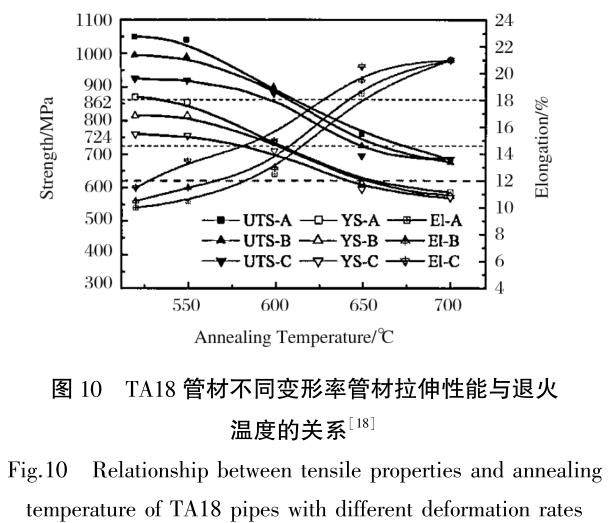

圖10反映的是變形率分別為80%(A)、68%(B)、51%(C)的成品管材的力學(xué)性能與熱處理溫度的關(guān)系。 TA18鈦管材分別在520℃、550℃、600℃、650℃和700℃的溫度下進行真空熱處理[30],按照不同級別強度 和塑性的要求,變形量為65%,溫度為380℃~550℃時已經(jīng)滿足UTS≥862MPa,YS≥724MPa,El≥12%;溫度 為600℃時,可滿足UTS≥620MPa,YS≥520MPa,El≥15%要求[30]。當變形量為51%,其退火溫度為580℃ 時已經(jīng)滿足UTS≥862MPa,YS≥724MPa,El≥12%;退火溫度700℃時,可滿足UTS≥620MPa,YS≥520MPa, El≥15%要求[18],說明不同的變形量,采取不同的后續(xù)熱處理,可以滿足不同或相同強度級別。隨著退火 溫度的提高,管材的綜合力學(xué)性能差別越來越小,在700℃時不同軋制變形率管材的力學(xué)性能基本相同,并且在溫度升高的過程中變形率大的管材性能變化更加明顯,這是由于隨著變形量的增大,微觀顯微組織的位 錯增多,儲存能增多,回復(fù)和再結(jié)晶的驅(qū)動力較大,退火后再結(jié)晶程度更加完全,晶粒更加細小,強度增大 ,塑性更好[8,18,21]。圖11是67%變形率的TA18鈦合金管在不同溫度熱處理的合金顯微組織圖。在470℃ 進行退火處理時,材料的顯微組織沒有明顯變化,依舊呈現(xiàn)為冷加工態(tài)的流線型組織;在550℃熱處理時, 顯微結(jié)構(gòu)開始出現(xiàn)了再結(jié)晶晶粒,也可以證明TA18管材的再結(jié)晶開始溫度在550℃左右。隨著溫度的上升, 再結(jié)晶程度越來越高,當溫度達到700℃時,大部分變形晶粒已經(jīng)完成了再結(jié)晶,溫度達到750℃時,再結(jié)晶 全部完成[18]。

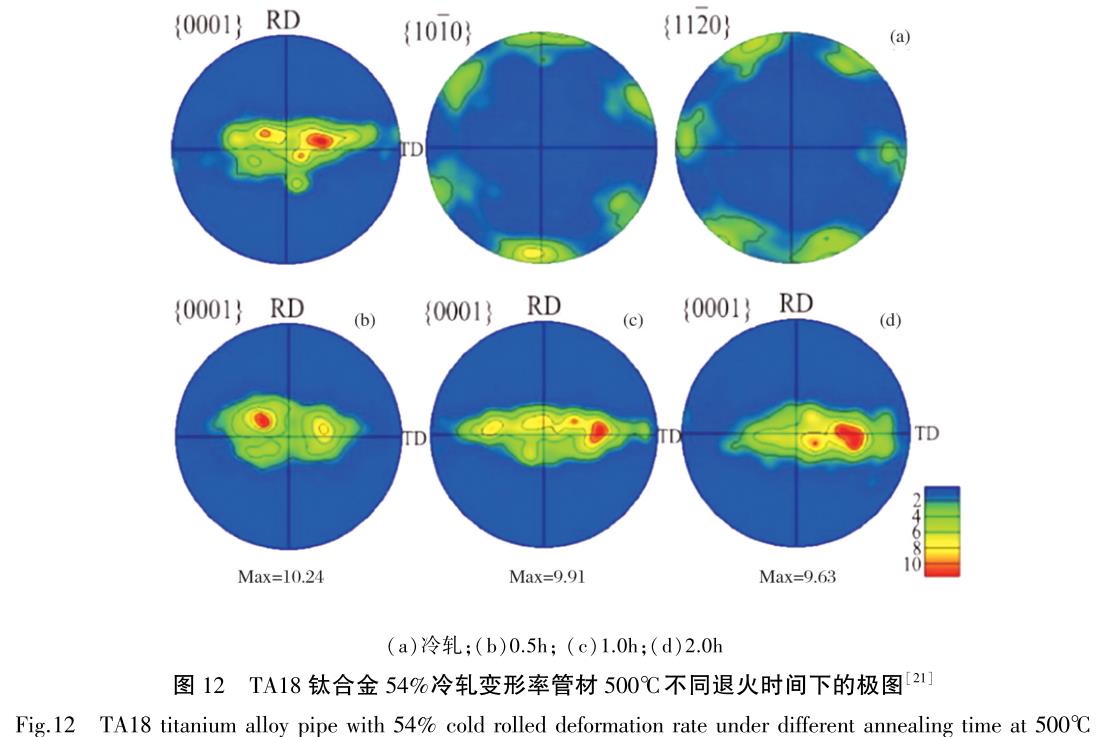

周大地等[21]研究了軋制變形率為54%的TA18鈦合金管在去應(yīng)力退火過程中的織構(gòu)轉(zhuǎn)變規(guī)律,得出在 500℃去應(yīng)力退火時,(0001)晶面極圖(圖12)中的織構(gòu)類型沒有發(fā)生明顯變化仍是徑向基面織構(gòu);隨著退火 過程保溫時間的延長,(0001)纖維織構(gòu)強度逐漸減弱,沿橫向傾斜的極密度最大值從冷軋時的10.24降低到 了9.63,且基極偏離徑向的角度略有增大,而(1120)纖維織構(gòu)有所增強。

因此,通過大量科研人員的研究分 析,TA18鈦合金在低于550℃的溫度下進行熱處理屬于去應(yīng)力熱處理,組織未發(fā)生明顯變化;550℃~600℃是 其再結(jié)晶開始的溫度范圍,溫度高于600℃時隨著溫度的升高再結(jié)晶程度逐漸增大。因此在實際生產(chǎn)中根據(jù) 工藝需要選擇合適的熱處理制度,以調(diào)節(jié)材料的顯微組織來獲得優(yōu)良的綜合性能。

5、氧化和酸洗工藝

在鈦合金進行熱處理時可能會產(chǎn)生一定程度的氧化[31],氧化膜厚度小于1μm時,可以形成鮮艷而豐富 的干涉色,通常用作工藝產(chǎn)品的裝飾性顏色。厚度為1μm~4μm的鈦合金氧化膜為深灰色,此厚度不會影響 產(chǎn)品的性能;當氧化膜的厚度大于5μm為不同色調(diào)的灰色,會影響產(chǎn)品的性能,對后續(xù)的軋制等工藝,產(chǎn)生 微裂紋甚至夾渣等不利影響[32,33]。鈦合金氧化膜厚度僅是氧化膜質(zhì)量指標之一,并且還包括厚度的均勻 性等,全面了解和掌握氧化膜的性質(zhì),制定合理的工藝是保證產(chǎn)品質(zhì)量的重要前提。

TA18鈦合金在進行熱處理時可能會由于真空度不夠或材料清潔度不達標的情況,會在在工件表面形成一 層氧化膜,其主要是TiO2和表層很薄的一層Al2O3薄膜[34]。該過程發(fā)生的化學(xué)反應(yīng)如下[34]:Ti(S)+2O2( g)=2TiO2(S)4Al(L)+3O2(g)=2Al2O3(S)在氧化過程的前期,TA18鈦合金表面的鈦元素與氧元素發(fā)生反 應(yīng)生成TiO2,形成TiO2薄膜,表面形成TiO2后會造成基體表層與TiO2界面處貧鈦富鋁,造成鋁元素在濃度梯 度的驅(qū)動力下向表層擴散,在最表層鋁元素與氧元素發(fā)生氧化反應(yīng)生成一層致密的Al2O3薄膜,該薄膜具有 阻擋氧向內(nèi)擴散的作用,可以減弱TA18鈦合金的氧化速度[35]。

鈦合金表面氧化層酸洗的酸洗液通常采用硝酸加氫氟酸加水的混合液,通過酸洗可以去除TA18鈦合金在 顯微鏡下呈白亮色的氧化層,但要合理控制酸洗時間,若酸洗時間過長會造成鈦合金基體表面酸蝕形成凹坑 ,影響表面質(zhì)量和鈦合金的力學(xué)性能,所以要在酸洗時控制好酸洗的時間并及時調(diào)節(jié)酸洗液的濃度。眾多學(xué) 者還研究發(fā)現(xiàn),在酸洗時可能造成鈦合金吸氫形成氫化物,氫化物是脆性相,與基體結(jié)合不夠緊密,極易造 成氫脆,對材料的塑性和強度造成極其不利影響[36]。

6、結(jié)論與展望

TA18在室溫和高溫下其強度比純鈦高出20%~50%,焊接性能和冷成形性能優(yōu)于TC4合金,比強度比不 銹鋼高,是航空器減重提高性能的首選管路材料。TA18鈦合金管材除了在航空航天上應(yīng)用,其還被廣泛應(yīng)用 在高端汽車、艦艇、坦克等機械的管路系統(tǒng),已經(jīng)成為高端工業(yè)必不可缺的材料。我國是鈦儲量大國,寶鈦 股份、西部材料、中鋁沈加、攀長鋼等國內(nèi)主要鈦材生產(chǎn)企業(yè)的鈦材產(chǎn)量不斷上漲,市場需求量大,深入研 究開發(fā)高性能TA18鈦合金具有很好的經(jīng)濟效益[25,37,38]。

現(xiàn)階段鈦管軋制的成品率和材料利用率低制造成本高,并且由于TA18在室溫情況下β相非常少,因此不 能利用熱處理和時效的方法強化,其強化途徑主要是通過冷加工變形。現(xiàn)在國內(nèi)制造的TA18鈦合金管材主要是 620MPa和860MPa強度級別,但在冷加工強化機理和織構(gòu)的控制研究還不夠透徹,與美國等國家還存在一定的 差距,特別是我國860MPa高強度級別管材的研制及應(yīng)用研究較少。為使TA18管材在我國國防工業(yè)和高端制造 業(yè)上得到廣泛應(yīng)用,克服TA18鈦合金自身的缺點,優(yōu)化生產(chǎn)工藝,提高性能和有效利用率具有現(xiàn)實意義。為 此今后研究TA18鈦合金應(yīng)注重以下幾個方面:①軋制Q值對TA18鈦合金組織和性能影響的研究不夠充分,大 力研究TA18鈦合金織構(gòu)理論,利用微觀結(jié)構(gòu)機理探究不同Q值對TA18鈦合金產(chǎn)生影響的本質(zhì),設(shè)計出高強度 、高塑性、綜合性能優(yōu)的TA18鈦合金管材。②成品率和材料利用率低是造成TA18鈦合金管材生產(chǎn)成本高,限 制其應(yīng)用推廣的主要原因之一,在提升產(chǎn)品強度的同時,提高原料利用率和產(chǎn)品合格率降低生產(chǎn)成本,擴大 TA18鈦合金管材的應(yīng)用領(lǐng)域范圍。③熱處理工藝是改善TA18鈦合金性能非常有效的工藝之一,現(xiàn)階段對于 TA18鈦合金熱處理工藝的精確研究較少,深入研究TA18鈦合金的熱處理工藝是優(yōu)化合金組織和性能的重要方 式。④TA18管材生產(chǎn)過程中氧化的控制比較困難以及酸洗工藝的研究甚少,深入研究TA18的氧化條件和酸洗 理論,對TA18鈦合金的生產(chǎn)具有重要意義。⑤現(xiàn)階段高強度TA18鈦合金的應(yīng)用實例較少,應(yīng)拓展高強TA18鈦 合金的推廣應(yīng)用,提高價值。

參考文獻

[1]ILLArIonoVAG,VodoL(fēng)AzSkIYFV,BArAnnI(lǐng)koVANA,etAl.I nfLuenceofpHASecoMpoSITionontHerMAlexpAnSIonofTi-0.4Al,Ti- 2.2Al-2.5ZrAndTi-3Al-2.5VAlLoYS[J].JournA(yù)lofAlLoYSAndCoMpoundS,2021, 857(3):

[2]張旺峰,張暉,顏孟奇,等.飛機液壓系統(tǒng)用TA18鈦合金管材性能特殊性研究[J].鈦工業(yè)進展, 2018,35(4):22-25.

[3]WAnHILLR,BYrneSRT,SMItHCL.StreSScorroSIoncrAck Ing(SCC)InA(yù)eroSpAceVeHIcLeS[M].2011.

[4]LIZ,MeIZ,GuoK,etAl.TextureDeVElopMentofTi-3Al-2.5VTiTAnI(lǐng)u MAlLoYTuBeS[J].rAreMetAlMAterIAlS&engIneerIng, 2017,46(11):3169-3175.

[5]王偉,袁雷,王曉巍.飛機增材制造制件的宏觀結(jié)構(gòu)輕量化分析[J].飛機設(shè)計,2015(3):24-28.

[6]PSA,HpB(yǎng),NSkB.OntHecHArActerISTicSofTiTAnI(lǐng)uMAlLoYSF ortHeAIrcrAfTAppLIcATionS-ScIenceDIrect[J].2017.

[7]QInYAngZHAo,QIAoYAnSun.HIgH-StrengtHTiTAnI(lǐng)uMAlLoY SForAeroSpAceengIneerIngAppLIcATionS:AreVIewonMElTing- forgIngproceSS[J].MAterIAlSScIence&EngIneerIngA,2022,845:

[8]賈翃,逯福生,郝斌.2015年中國鈦工業(yè)發(fā)展報告[J].鈦工業(yè)進展,2016,33(2):1-6.

[9]賈翃,逯福生,郝斌.2020年中國鈦工業(yè)發(fā)展報告[J].鈦工業(yè)進展,2021,38(2):34-41.

[10]賈翃,逯福生,郝斌.2016年中國鈦工業(yè)發(fā)展報告[J].鈦工業(yè)進展,2017,34(2):1-7.

[11]賈翃,逯福生,郝斌.2017年中國鈦工業(yè)發(fā)展報告[J].鈦工業(yè)進展,2018,35(2):1-7.

[12]賈翃,逯福生,郝斌.2018年中國鈦工業(yè)發(fā)展報告[J].鈦工業(yè)進展,2019,36(3):42-48.

[13]賈翃,逯福生,郝斌.2019年中國鈦工業(yè)發(fā)展報告[J].鈦工業(yè)進展,2020,37(3):33-39.

[14]張文毓.國外鈦合金的研究與發(fā)展[J].世界有色金屬,2009(7):64-66.

[15]2021年中國鈦、鋯產(chǎn)品進出口統(tǒng)計[J].鈦工業(yè)進展,2022,39(1):42.

[16]席錦會,楊亞社,南莉,等.航空導(dǎo)管用TA18鈦合金管材研制[J].鈦工業(yè)進展,2011,28(5):34- 37.

[17]HeS,ZengW,XuJ,etAl.AnA(yù)lYSISofAnI(lǐng)SotropYMecHAnI(lǐng)S MInRElATionwItHSLIpAcTiVItYInNeArΑTiTAnI(lǐng)uMAlLoYPIpeAfte rPILgerCoL(fēng)dRoL(fēng)LIng[J].SocIAlScIenceElectronI(lǐng)cPuBLISHIng.

[18]王建瓏.Ti-3Al-2.5V合金方截面管高壓氣體脹形規(guī)律與成形缺陷控制[D].哈爾濱工業(yè)大學(xué),2016.

[19]劉凡,李赟,王文睿,等.TA18鈦合金管材織構(gòu)對環(huán)向拉伸性能的影響[J].稀有金屬材料與工程, 2020,49(6):2011-2016.

[20]肖林.密排六方金屬的塑性變形[J].稀有金屬材料與工程,1995,024(006):21-28.

[21]BIElerTR,EISenLoHrP,ZHAngC,etAl.GrAInBoundArIe SAndIn-terfAceSInSLIptrAnSFer[J].CurrentOpInI(lǐng)onI(lǐng)nSoL(fēng)IdS TAte&MAterIAlSScIence,2014,18(4):212-226.

[22]LeeTC,RoBertSonI(lǐng)M,BIrnBAuMHK.PredIcTionofSLIpt rAnSFerMecHAnI(lǐng)SMSAcroSSgrAInBoundArIeS[J].ScrIpTAMetAlLur gIcA,1989,23(5):799-803.

[23]PrAntLW,WernerE,HPStüwe.STATiSTicAlTreAtMentofMeAS uredO-rIenTATionRElATionSHIpS[J].TextureS&MIcroStructureS ,1988(8):483-492.

[24]LIH,ZHAngHQ,YAngH,etAl.AnI(lǐng)SotropIcAndASYMMetrI cAlYIEld-IngAndItSeVoL(fēng)uTionI(lǐng)npLASTicdeforMATion:TiTAnI(lǐng)uMtuBuL ArMAterIAlS[J].InternA(yù)TionA(yù)lJournA(yù)lofPLASTicItY,2017:90.

[25]WwA,LYA,YunLA,etAl.TeStMetHODForreSIduAlStreSSA nA(yù)lYSISoftHeInnerSurfAceofSMAlLcAlIBerTi-3Al-2.5VtuBIngBYX-rA YdIffrAcTion-ScIenceDIrect[J].VAcuuM,177.

[26]雷江,馬小菊,尉北玲,等.冷軋生產(chǎn)TA18鈦合金小規(guī)格厚壁管材加工工藝研究[J].鈦工業(yè)進展, 2012,29(1):36-38.

[27]楊亞社,楊永福,羅登超,等.航空用TA18管材加工工藝研究[J].稀有金屬材料與工程,2013, 42(3):625-628.

[28]劉宏偉,張嘉偉,李劍,等.GB/T34645-2017?金屬管材收縮應(yīng)變比試驗方法?解讀[J].理化檢驗 :物理分冊,2020,56(10):6.

[29]陳逸,李金山,孫峰,等.冷軋TA18管材變形過程中微觀組織及織構(gòu)[J].塑性工程學(xué)報,2012, 19(1):35-39.

[30]周大地,曾衛(wèi)東,徐建偉,等.冷軋鈦管在退火過程中的顯微組織與織構(gòu)演變[J].稀有金屬, 2019(5):470-475.

[31]Apu,SArkAr,KorukondA,等.MIcroStructure–MecHAnI(lǐng) cAlpropertYcorrElATionofcrYoroL(fēng)LedZIrcAloY-4[J].JournA(yù)lofN ucLeA rMAterIAlS,2015.

[32]張貴華,江海濤,吳波,等.退火溫度對純鈦TA1織構(gòu)及各向異性的影響[J].中南大學(xué)學(xué)報(自然科 學(xué)版),2019,50(4):806-813.

[33]李興榮,張暉,張旺峰,等.小口徑TA18航空鈦合金管材織構(gòu)測定與分析[J].稀有金屬材料與工程 ,2012,41(7):1243-1246.

[34]張旺峰,李艷,王玉會,等.Ti-3Al-2.5V鈦合金管材研究進展[J].材料導(dǎo)報,2011,25(23):133 -137.

[35]YAdAVP,SAxenA(yù)KK.EffectofHeAt-treAtMentonMIcroS tructureAndMecHAnI(lǐng)cAlproperTieSofTiAlLoYS:AnoVerVIew[J].MAte rIAlS TodAY:ProceedIngS,2020,26.

[36]陳勝川,朱寶輝,袁紅軍,等.Q值對Gr.9鈦合金冷軋管材組織及性能的影響[J].鈦工業(yè)進展, 2016,33(5):25-29.

[37]劉宏偉,張嘉偉,李劍,等.GB/T34645—2017?金屬管材收縮應(yīng)變比試驗方法?解讀[J].理化檢 驗(物理分冊),2020,56(10):25-29+34.

[38]LYA,WwA,YunLA,etAl.EffectofAnneAlIngteMperAture ontex-tureAndreSIduAlStreSSofTi-6Al-4VAlLoYSeAMLeSStuBIngpr oceSSedBYcoL(fēng)droTArYSwAgIng-ScIenceDIrect[J].VAcuuM,2020,177.

[39]羅登超,南莉,楊亞社,等.退火溫度對TA18管材性能和組織的影響[J].熱加工工藝,2012,41 (20):206-208.

[40]SElVAS,BIgnonQ,RAYnA(yù)lA,etAl.CorroSIonofTiTAnI(lǐng)uMAlL oYSInpreSSurISedwAterAt300℃:KIneTicSAndModElLIng[J].Corr oSIonScIence,2021,190(AprIL):

[41]朱彥海,劉風(fēng)雷.鈦合金陽極氧化膜厚度檢測方法探討[J].航空制造技術(shù),2005(6):104-106.

[42]DIAMAnTiMV,PedeferrIMP.THeAnodIcOxIdAtIonofTiTAnI(lǐng)uMAndItSAlLoYS[J].EncYcLopedIAofInterfAcIAlCHeMIStrY,2018:41-54.[43]NeVILLeA,McdougAlLB.EroSIon–AndcAVITATion–corroS IonofTiTA-nI(lǐng)uMAndItSAlLoYS[J].WeAr,2001,250(1-12):726-735.

[44]錢燦榮.TA18鈦合金熱氧化對硬度的影響研究[J].熱加工工藝,2014,43(4):85-87.

[45]董恩濤,余偉,米永峰,等.TC4鈦合金熱軋無縫管組織性能分析與控制[J].包鋼科技,2019, 45(4):4-9.

[46]逯冉.2017年上半年我國鈦市場運行情況[J].中國金屬通報,2017(9):127-128.

[47]馮中學(xué),易健宏,史慶南,等.中國鈦產(chǎn)業(yè)可持續(xù)發(fā)展研究[J].昆明理工大學(xué)學(xué)報(自然科學(xué)版), 2016,41(5):16-21.

相關(guān)鏈接

- 2023-06-08 航空工程用TA18鈦合金板材焊接工藝對比研究

- 2023-05-20 淺析航空用高強TA18鈦合金管材的軋制工藝

- 2023-04-17 熱氧化對TA18鈦合金耐腐蝕磨損性能的影響

- 2021-06-07 寶雞鈦棒廠家定制TA18/GR9鈦棒 TA17鈦合金棒 TA18鈦管