3D打印技術又被稱為“快速成形技術”、“增材制造技術”和“實體自由制造”等,其思想最早在19 世紀末出現(xiàn)于美國,并在20 世紀80 年代得到應用與發(fā)展,至今已有30 多年[1-2]。3D打印技術基于離散-堆積原理,采用與減材制造技術相反的加工方式(逐層累加),通過操作計算機使材料逐層累加,最終得到立體實物的過程[3-7]。相比于傳統(tǒng)的 減材制造技術,3D打印技術具有精度高、工藝簡單、自由度高、節(jié)約原材料、節(jié)省時間等優(yōu)點,在航空航天、工業(yè)、國防、醫(yī)療、汽車、電子等領域得到了廣泛的應用[8-9]。目前可用于3D打印的原料主要有高分子材料(樹脂、塑料、橡膠等)、金屬材料(鋁合金、鈦合金、不銹鋼等)和非金屬材料(陶瓷、石膏、紙張等),其中高分子材料和非金屬材料3D打印技術起步較早、研究較多,技術相對成熟[8]。而金屬材料3D打印技術則具備巨大的發(fā)展?jié)摿Γ袑<翌A測,在未來制造業(yè)中,金屬材料3D打印技術將會逐漸占據(jù)整個快速成形制造領域的主導地位[10]。

鈦棒、鈦鍛件等鈦合金是一種重要的有色金屬,具有密度小、比強度高,以及良好的耐腐蝕性能、高溫變形性能和生物相容性等諸多優(yōu)點,在航空航天、工業(yè)、國防、醫(yī)療等領域得到廣泛應用[1, 11-12]。傳統(tǒng)的鍛造和鑄造方法所制得的大型復雜的鈦合金構件,由于成本高、工藝復雜、材料利用率低以及后續(xù)加工困難等不利影響,嚴重阻礙了其更為廣泛的應用。而3D打印技術采用與傳統(tǒng)的減材制造相反的加工方法,有著極高的材料利用率,相比傳統(tǒng)的成形加工方法有著極大的優(yōu)勢。目前對鈦合金3D打印的研究主要集中在材料、設備、技術以及工藝方面,但是對零件的成形過程中缺陷問題的研究還處于初步階段。本文綜述了國內外幾種常用的鈦合金3D打印技術,重點介紹了其在成形過程中缺陷的分類、危害以及形成原因的研究現(xiàn)狀,并結合國內外的研究進展,對合金缺陷的改善方法進行探討,對鈦合金3D打印的發(fā)展前景進行展望。

1 、鈦合金3D打印技術分類

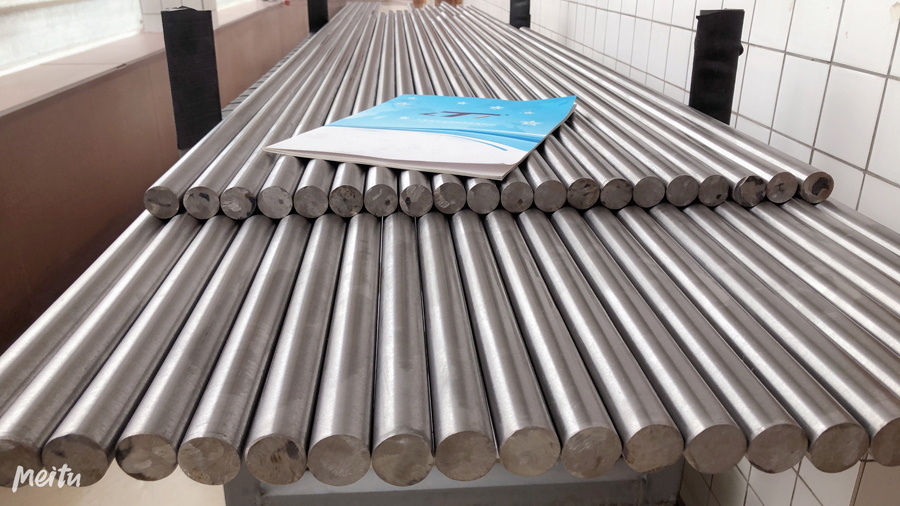

當今,國內外常用的鈦合金3D打印方法主要有以下幾種。根據(jù)熱源不同可分為:以激光為熱源的激光選區(qū)燒結成形技術(selective laser sintering,SLS)、激光選區(qū)熔化成形技術(selective laser melting,SLM)和激光近凈成形技術(laser solid forming,LSF);以電子束為熱源的電子束選區(qū)熔化成形技術(electron beam selective melting, EBSM)和電子束熔絲沉積成形技術(electron beam fuse depositionforming, EBF3)。

SLS 技術基于激光粉末床,運用激光有選擇地對粉末進行燒結,逐層疊加得到最終的實體零件。

具有材料利用率高、適用范圍廣、無需模具和支撐結構、可直接制造任意形狀復雜的結構件等優(yōu)點;但是由于燒結過程中粉末沒有完全熔化,且之間沒有受到壓力,因此孔隙無法消除,最終得到的制件性能與傳統(tǒng)制件相比仍有較大差距,存在殘余應力大、致密度低、強度低等缺陷[10]。

LSF 技術采用同步送粉方式,在激光作用下鈦合金粉末開始熔化、凝固,逐層堆積,可實現(xiàn)鈦合金零件直接制造。該技術具有低成本、周期短、無需模具、材料利用率高等優(yōu)點,但成形精度低,屬于“近凈成形”,需經過后續(xù)加工才能得到最終的制件[9]。

在SLS 技術基礎上發(fā)展起來的SLM 技術所使用的激光功率更大,整個加工進程都處于保護氛圍的成形艙內, 金屬粉末完全熔化, 成功彌補了SLS 技術只能成形低熔點金屬、孔隙大、力學性能差等缺點[13-14];成形件的精度高和表面質量好,無需后續(xù)加工,屬于“凈成形”,但是可成形的尺寸有限,且成本較高。

EBSM 技術與SLM 技術的成形原理基本相似,主要區(qū)別在于EBSM 技術采用能量更大的電子束為熱源,整個成形過程均在真空環(huán)境中(≤10–2Pa)進行,能夠很好地防止空氣中其他有害雜質C、N、O 等的影響。具有成形速率快、能量密度高、無反射、聚焦方便、真空無污染、尺寸精度高、力學性能好等優(yōu)點[15-17]。

基于LSF 技術基礎發(fā)展起來的EBF3 技術,具有成形效率快、無反射、材料和能量的利用率高、真空無污染等優(yōu)點,適合大中型鈦合金零件的成形制造修復。以絲材代替粉末為原料雖然避免了吹粉問題,但是其成形精度差,需要后續(xù)表面處理[18-19]。

表1 為幾種常見的鈦合金3D打印技術比較。

綜合對比,EBSM 技術是未來最具發(fā)展前景的鈦合金3D打印技術,理由如下:(1) EBSM 具有與SLM 技術相當?shù)某尚尉取⒈砻尜|量以及良好的力學性能,而且也克服了SLM 技術不能成形大尺寸零件的缺點;(2)整個成形過程均在真空環(huán)境下進行,有效防止成形過程中C、N、O 元素對材料的污染;(3)采用功率更大的電子束代替激光束,不但 加快成形效率,而且降低生產成本。

2、3D打印成形鈦合金構件缺陷分析

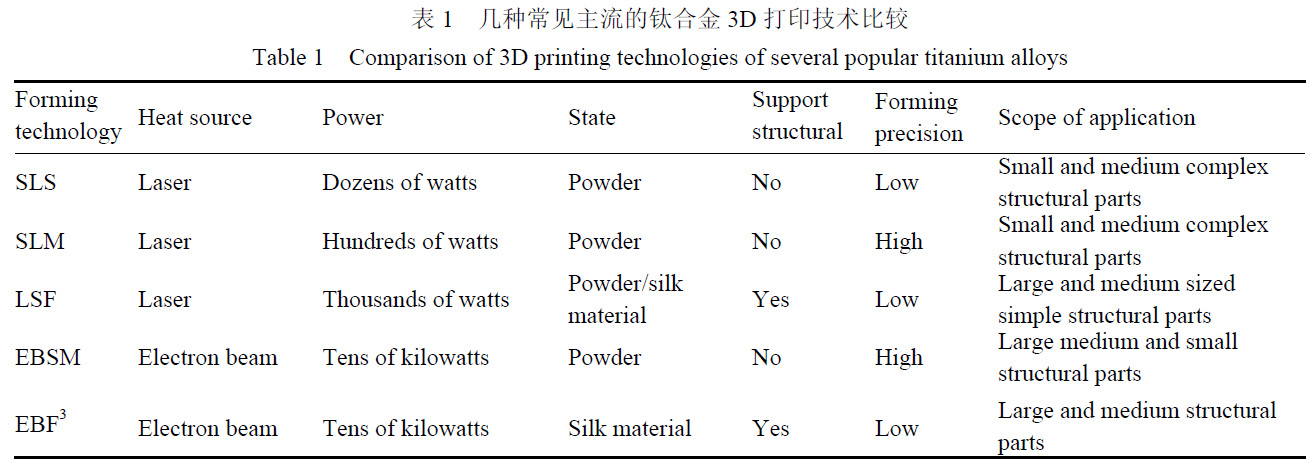

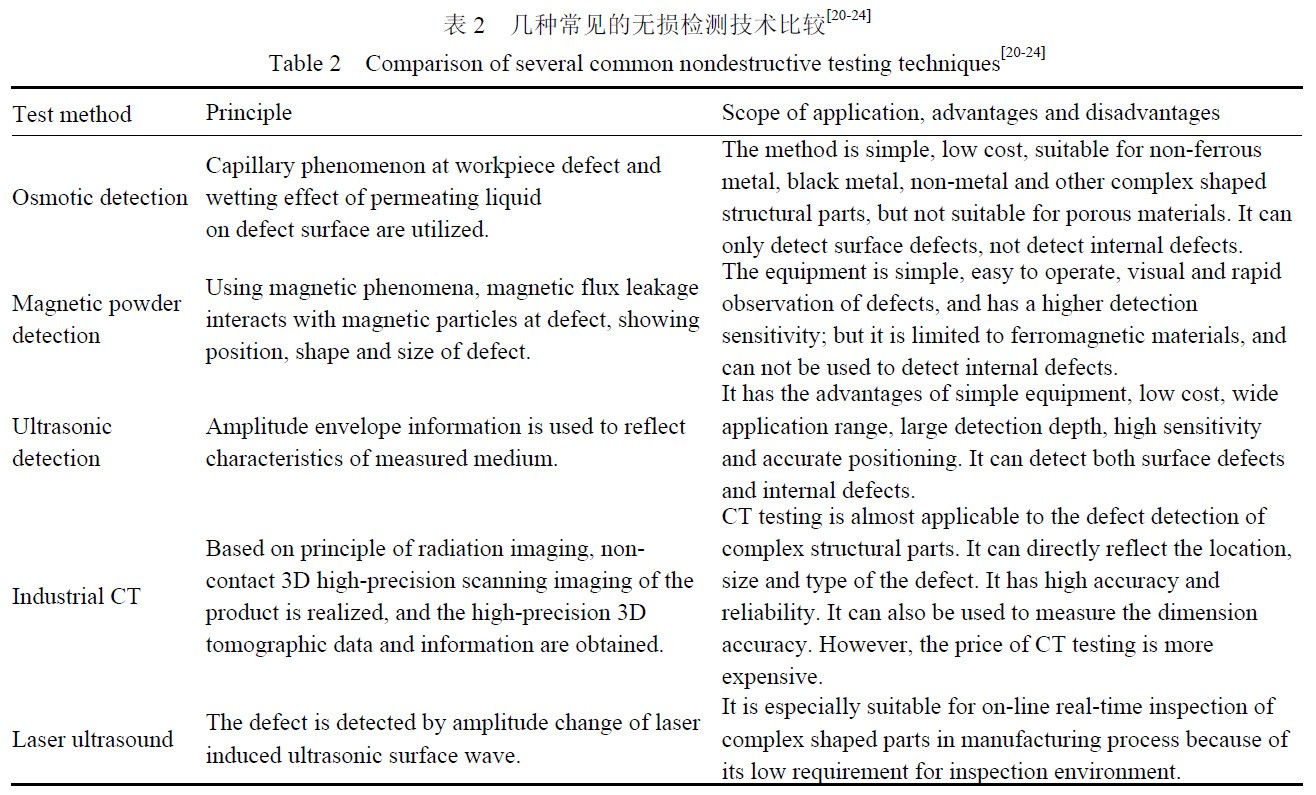

采用3D打印技術制備鈦合金,成功克服了使用傳統(tǒng)方法制備鈦合金結構件時,所面臨的費用高、材料浪費嚴重、加工工藝復雜,以及后續(xù)加工困難等不利因素,但采用3D打印技術成形鈦合金零件時,由于粉末/絲材特殊的加工性能,或者工藝參數(shù)選擇不當,工件容易出現(xiàn)球化、裂紋、孔隙以及翹曲變形等缺陷。如圖1 所示,嚴重影響鈦合金的機械性能和成形精度,阻礙了鈦合金3D打印技術的發(fā)展。另外,缺陷無損檢測是3D打印件能否實現(xiàn)廣泛應用的基礎,也是影響3D打印技術進一步發(fā)展的決定因素。目前,國內外對3D打印件缺陷進行無損檢測的方法主要有[ 2 0 - 2 2 ]:滲透檢測、X 射線檢測、磁粉檢測和超聲檢測等。隨著3D打印件向結構大型化、復雜化和精細化方向發(fā)展,傳統(tǒng)的無損檢測方法已經不再適用于3D打印件的缺陷檢測和分析,新型的無損檢測技術工業(yè)CT 檢測和激光超聲在線無損檢測相繼問世。Plessis 等[23]采用CT 技術檢測3D打印成形的復雜鈦合金結構件,成功檢出了孔隙率僅為0.005% 的微孔隙,這在采用常規(guī)無損檢測方法是幾乎不可能檢出的。國內一專利[24]發(fā)明了激光超聲無損檢測技術,利用激光激勵的超聲表面波幅的變化檢測3D打印過程中產生的缺陷,實現(xiàn)制造過程同步對零件進行檢測。

表2 列出幾種常見的無損檢測技術比較。

隨著科學技術的進步,3D打印技術也在不停地完善和發(fā)展,目前國內外逐漸對這些缺陷形成的原因、分類及其危害進行了大量的研究,以期使鈦合金3D打印技術得到更為廣泛的應用。

2.1 球化現(xiàn)象

球化現(xiàn)象是3D打印金屬材料成形過程中常見的一種缺陷,是指金屬粉末經激光或電子束熔化后,不能均勻地鋪展于前一層,而是產生大量相互隔離的球狀金屬,這種現(xiàn)象被稱為球化現(xiàn)象[25]。該缺陷主要的危害有以下兩個方面:(1)導致金屬件組織內部存在孔隙,大大降低成形件的力學性能并增加了表面粗糙度;(2)凝固后的金屬球又會使下一層的鋪粉不均勻,且鋪粉輥又會與前一層所產生的金屬球相互摩擦,不但會破壞成形件的表面質量,而且當他們之間摩擦非常大時,鋪粉輥將無法動彈,致使成形過程終止。

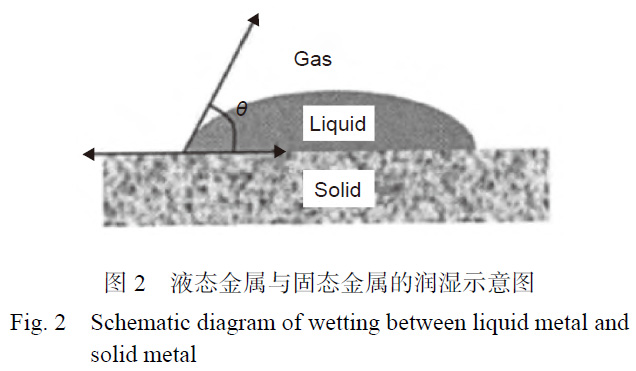

近年來,越來越多的學者對球化現(xiàn)象形成原因進行了大量的研究,但各持不同的意見。其中“液態(tài)金屬與固態(tài)表面的潤濕問題”的說法較為普遍接受[26]。球化根據(jù)尺寸不同可分為大尺寸球化和小尺寸球化,對大尺寸球化的形成原因歸結于液-固潤濕問題。圖2 所示為液態(tài)金屬與固態(tài)金屬的潤濕示意圖,當熔融金屬液均勻鋪展時,潤濕角θ <90°,固液金屬潤濕性良好,不會出現(xiàn)球化,當金屬液很難鋪展于固態(tài)表面時,θ > 90°,固液金屬潤濕性差,產生球化反應。對于小尺寸球化的成因,則認為是加工過程中發(fā)生液滴飛濺,在熔道或熔道周圍凝固成金屬球,因為金屬液飛濺相對較少,所以金屬球的尺寸也較小。Sallica 等[12]通過研究SLM成形件Ti-6Al-4V 的微觀組織,發(fā)現(xiàn)過高的激光功率會減小熔融金屬的表面能,并導致球化現(xiàn)象的產生。張曉博[27]研究了加工環(huán)境對球化現(xiàn)象的影響,認為成形氣氛中的氧元素容易與熔融金屬液發(fā)生反應,形成一層致密的氧化物薄膜,該薄膜并不利于金屬液與固體基底潤濕、粘合,容易導致球化的產生,且球化現(xiàn)象隨氧含量的增加,效果越明顯;他還研究了工藝參數(shù)對球化現(xiàn)象的影響,認為激光功率過高,會出現(xiàn)“飛濺”,導致熔道間的金屬球大量出現(xiàn),球化現(xiàn)象明顯;掃描速率過快,激光在粉末上停留的時間較短,金屬液溫度低,流動性及潤濕性差導致球化現(xiàn)象明顯。沈以赴等[15]認為球化是由于液相表面張力大、黏度高,或熔融粉末與未熔化的粉末顆粒和基板未發(fā)生浸潤等的影響下產生,進一步分析表明,激光快速成形過程中的氧氣是導致球化的直接原因。Gusarov 等[28]借助Plateau-Rayleigh 毛細不穩(wěn)定理論[29]指出:球化現(xiàn)象與熔池的幾何形狀密切相關,在二維層面上,熔池長度與寬度的比值大于2.1 時,容易出現(xiàn)球化現(xiàn)象。

2.2 孔隙

孔隙是成形過程中的另一種重要缺陷,對于一些高性能致密的鈦合金制件,由于孔隙的存在嚴重降低了制件的力學性能和致密性,阻礙了鈦合金的廣泛應用。對于孔隙的成因研究報道較多,上面談到的球化現(xiàn)象會引起制件的孔隙問題;裂紋也會導致孔隙的形成,隨著裂紋尺寸的不斷變大,裂紋會相遇連接,最后形成孔隙;另外粉末本身的缺陷也會導致孔隙產生,在快速熔化和凝固過程中,空心粉中含有的氣體來不及逃逸,從而在成形件中殘留形成孔隙,此類孔隙形貌多為球形或類球形。

Gong 等[30]通過使用較大范圍的工藝參數(shù)成形Ti-6Al-4V 合金,根據(jù)孔隙率大小將工藝參數(shù)進行分類,并對孔隙的產生機理進行了討論。薛雷等[31]分別采用未經干燥處理和經真空干燥處理的TC4粉末對制件進行激光快速修復,認為修復過程中孔隙的形成原因歸因于以下兩種:(1)粉末鋪放時吸附了空氣中的其他雜質氣體,在隨后的成形過程中受到激光/電子束加熱、熔化后,又經快速凝固得到成形件,其組織內部的氣體析出不及時,保留在成形件中并形成孔隙;(2)粉末不夠干燥且存在水分,在加熱熔融后,一部分在熔池表面附近的水分以水蒸氣的形式蒸發(fā)逸出;遠離熔池表面的另一部分水分,與(1)類似的情況,由于氣體來不及逸出,在制件內部產生氣孔。Zaeh 等[32]研究發(fā)現(xiàn),使用高能量密度的熱源加工時,容易造成受熱不均,當某部分熱量過高時,即使粉末還未引起球化現(xiàn)象,但仍會形成孔洞,并且空洞在后續(xù)的加工過程中會變長。

Sallica 等[12]研究發(fā)現(xiàn)當激光功率過低時,導致熔化不完全從而引起孔隙,影響致密性。

2.3 裂紋

裂紋是激光快速成形過程中影響極大的一種缺陷。在成形過程中,由于熔體過冷度大、冷卻速率快,在冷卻過程中應力得不到釋放而保留在制件內,當應力集中超過材料屈服強度就會產生裂紋[27]。裂紋通常可分為微觀裂紋和宏觀裂紋兩種,其中成形件組織內部的微觀裂紋一般是凝固裂紋,歸類為熱裂紋;宏觀裂紋則大部分表現(xiàn)為層間裂紋,屬于冷裂紋范疇。若制件中存在裂紋,將嚴重影響制件的組織和力學性能。微裂紋尺寸相對較小,會降低抗疲勞性能,縮短成形件的使用壽命;對于粗裂紋而言,會影響零件的使用性能,甚至導致零件直接報廢。

周旭等[33]研究了近α 鈦合金激光選區(qū)熔化成形的開裂機理,得出如下結論:在殘余應力作用下,裂紋形成于側壁缺口,在沉積層上沿著硬脆化合物擴大。張升等[34]采用交替掃描策略制備出TC4 合金試樣,得出如下結論:SLM 成形TC4 合金過程中裂紋主要為冷裂紋,具有典型的穿晶斷裂特征,并指出是由于SLM 成形過程中激光熔化金屬粉末受熱不均,致使成形件組織內部產生大的殘余應力,另外殘余應力的作用下馬氏體組織(抗裂強度低)也會產生裂紋。Lukas 等[35]研究了工藝參數(shù)對SLM技術的β 型TNM-B1 鈦鋁合金裂紋的成因,得出如下結論:功率和掃描速率較低時,制件容易產生垂直于熔池的裂紋,并認為在凝固過程中過快的冷卻速率所產生的殘余應力是導致開裂的主要原因。

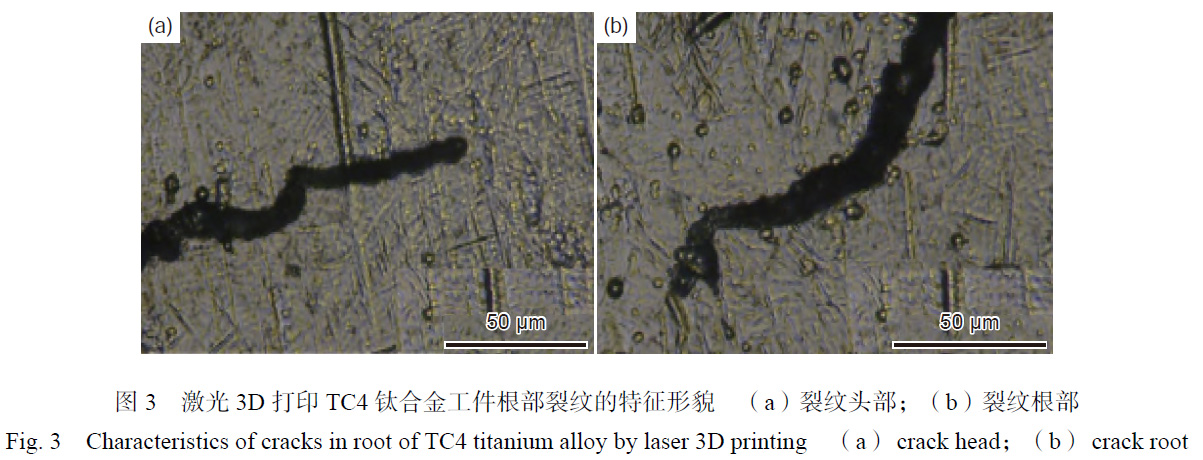

西北工業(yè)大學的張鳳英等[36]持相同的看法,也認為是工藝參數(shù)選擇不當,造成SLM 制件內部粉末熔合不良,導致制件發(fā)生開裂。劉延輝等[37]研究了激光3D打印TC4 鈦合金根部裂紋產生的原因,微觀組織如圖3 所示,認為TC4 鈦合金出現(xiàn)裂紋的根本原因是根部存在組織缺陷、過大的殘余應力、性能分布不均以及預熱溫度不足等共同導致的。劉彥濤等[38]研究功能梯度材料TA15 + Ti2 AlNb 合金激光熔融沉積成形時發(fā)現(xiàn),激光熔化沉積技術所制備異種材料的界面為冶金結合,異種材料結合界面會形成過渡區(qū),過渡區(qū)通常是梯度復合結構的薄弱環(huán)節(jié),容易產生裂紋,此裂紋具有沿界面斷裂的特征,他們認為裂紋形成的原因是異種材料界面過渡區(qū)通常會有對性能不利的第二相析出,導致材料易沿界面斷裂。

2.4 翹曲變形

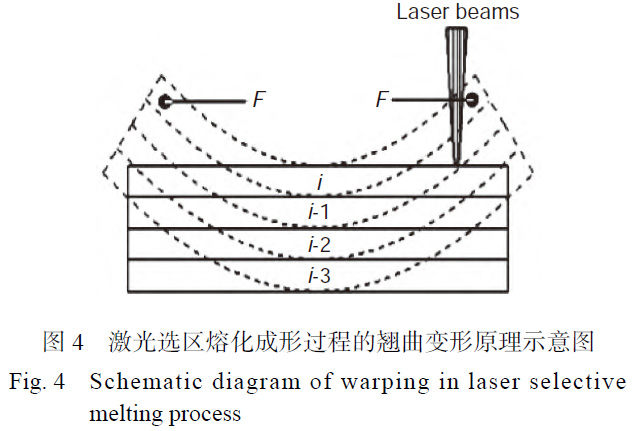

翹曲變形是基于粉末床3D打印成形技術的又一個難題,經常出現(xiàn)在懸伸無支撐部分,其形成的最根本原因是移動的激光點或電子束熱源對粉末床的不均勻加熱,形成大的溫度梯度,導致材料體系收縮的不一致,主要是熔固收縮和溫致收縮[39, 49]。

其中溫致收縮是指成形件在打印完成后,冷卻至常溫的過程中所產生的收縮,與材料本身的收縮率有關,對產生翹曲變形作用較小;熔固收縮是由于粉末經激光/電子束熔融后,經常產生的一種行為。主要是因為成形過程中,粉末經加熱后從熔融狀態(tài)轉變?yōu)楣虘B(tài),溫差變化較大,故熔固收縮相當嚴重[39, 43]。

翹曲變形對成形件的尺寸大小、成形精度、形位誤差等的影響很大,甚至會嚴重影響后續(xù)加工。

國內外針對鈦合金翹曲變形的研究較少。吳偉輝等[40]對成形過程中造成翹曲變形的成因進行了研究,翹曲變形示意圖如圖4 所示,可以看出激光作用的當前層(i) 層,受到高溫的作用處于塑性狀態(tài),在凝固過程中過快的冷卻速率,導致收縮變形;第(i–1) 層溫度略低于第i 層的溫度,此時塑性較差或處于彈性狀態(tài),在冷卻過程中,其收縮變形小于第(i) 層的變形量,但是在第(i) 層嚴重翹曲變形的作用下,第(i–1) 層也會發(fā)生大幅度的向上翹曲變形。同理第(i–2)、(i–3) 層也有相同的影響,只是距離(i) 層越遠,對應層的收縮量越小,當距離(i)層到達一定距離時,對應的層已不發(fā)生收縮變形,翹曲變形終止。齊海波等[41]采用電子束選區(qū)熔化成形TC4 鈦合金成形件,認為掃描路徑對成形件溫度分布的影響,導致熱應力分布不均勻是翹曲變形產生的主要原因。楊立寧等[42]通過建立數(shù)值分析模型,研究了在不同掃描路徑和堆積速率下,所對應的熱應力場分布和變化行為,以及它們對制件翹曲變形的影響。李守衛(wèi)等[43]分析了SLS 技術成形過程中的溫度場與熱應力場對翹曲變形的影響機理。

3、鈦合金3D打印成形工藝優(yōu)化

針對上述各種常見的合金缺陷,國內外學者運用不同的原理,采用不同的工藝優(yōu)化方法對合金缺陷的抑制進行了探究。其中研究較多的方法主要有:對粉末進行預熱、優(yōu)化工藝參數(shù)或者對制件進行后續(xù)熱處理等,都可以相應地改善合金的缺陷,提高合金的組織性能。

3.1 3D打印工藝優(yōu)化

使用不同的成形技術,加工不同的材料,其最優(yōu)的工藝參數(shù)各不相同,合理的設置工藝參數(shù)(激光功率、掃描速率、掃描間距、掃描策略、層厚、預熱溫度以及成形氣氛等)能夠明顯減小球化、孔隙、裂紋以及翹曲變形等缺陷。

Fischer 等[44]基于SLS 技術使用高能量密度的激光(Nd:YAG 激光),對工業(yè)純Ti 進行了激光成形。結果發(fā)現(xiàn):制件的球化現(xiàn)象明顯得到改善,且成形件的孔隙率也得到提高。Cormier 等[45]認為采用預熱增加粉末黏度,將待熔化粉末加熱到一定的溫度,可有效減少球化現(xiàn)象。張永志等[46]研究發(fā)現(xiàn),通過對基板進行預熱可降低熔池的凝固速率與成形過程中的溫度梯度,減小SLM 成形合金中的裂紋數(shù)量,但無法完全消除裂紋。梁曉康等[47]采用SLM 成形技術制備TC4 鈦合金試樣,研究了工藝參數(shù)對殘余應力的影響。結果發(fā)現(xiàn):掃描策略對表面殘余應力分布有一定的影響,當線能量密度一定時,隨著填充間距的增加,成形層表面殘余應力有減小的趨勢。周旭等[33]研究了近α 鈦合金激光選區(qū)熔化成形開裂機理及抑制研究,發(fā)現(xiàn)對工藝進行優(yōu)化,可減小組織內部的殘余應力,從而可有效抑制裂紋的產生;另外還研究了預熱溫度對裂紋抑制的影響,發(fā)現(xiàn)裂紋的數(shù)量隨著預熱溫度的提高逐漸減少,在預熱溫度提高到350 ℃ 時,裂紋幾乎完全消失。陳靜等[48]研究了TC4 鈦合金的激光快速成形,結果發(fā)現(xiàn),氧含量嚴重影響成形件的工藝、表面質量和開裂行為,當保證氧含量低于0.02%(質量分數(shù))時,得到的TC4 薄板試樣表面質量良好且沒有孔隙、裂紋等缺陷。傅蔡安等[49]研究了掃描路徑對選擇性激光燒結工藝成形件的翹曲變形的影響,得出如下結論:優(yōu)化了掃描路徑不僅大大降低翹曲變形量,而且大大縮短加工時間提高加工效率。

3.2 后處理工藝優(yōu)化

鈦合金3D打印制件的后處理工序主要有退火、熱等靜壓、固溶時效、拋光、滲碳等,其中退火的主要目的是減小零件內部的殘余應力,熱等靜壓則可以減少組織內部的孔隙。湯慧萍等[50]在粉末床預熱的基礎上,結合隨行熱處理工藝[51],也就是在每完成一層粉末熔化掃描后,再經快速掃描實現(xiàn)緩冷保溫,從而通過塑性及蠕變使應力松弛,防止應力應變累計,達到減小變形、抑制零件開裂、降低殘余應力水平的目的。張霜銀等[52]利用小孔釋放法對TC4 鈦合金(LENS 技術成形)沉積態(tài)和熱處理后的殘余應力進行研究,結果表明,經熱處理后,成形件的殘余應力降低顯著,且分布均勻。

Terner 等[53]認為金屬粉末在制備過程中所存在的氬氣泡,在隨后的成形過程中會導致孔隙的產生,它一般呈細小球狀,再經熱等靜壓處理后,孔隙會再次減小,但不影響材料的力學性能。

4、鈦合金3D打印技術的發(fā)展趨勢

鈦合金3D打印技術作為一項前沿的制造技術,集設計、制造于一體,近年來引起各界廣泛關注,并在航空航天、國防軍事、生物醫(yī)學、汽車高鐵等高精尖領域展示了廣闊的應用前景,但是,相較于傳統(tǒng)制造技術起步較晚,發(fā)展歷史僅30 年左右,與世界先進國家比較還存在很大的差距,比如:鈦合金零件的成形效率低、精度還未能達到高精水平、設備和材料的制備成本高,以及仍未實現(xiàn)大規(guī)模的工業(yè)、商業(yè)應用等問題,特別是成形件缺陷的抑制問題。目前我國對零件的成形過程中存在的缺陷問題,球化、裂紋、孔隙、翹曲變形等的研究還處于初步階段,仍有大量的研究工作急需進行。將來鈦合金3D打印技術的發(fā)展趨勢如下:

(1)在材料方面,研制開發(fā)新型的球形鈦合金粉末的生產設備和制備工藝,提高鈦合金粉末的質量(粒度、球形度、流動性、夾雜氣體等),進而改善制件的組織和力學性能。此外,通過提高粉末的收得率和粉末的回收再利用來降低成本。

(2)在設備方面,一方面應提高設備的成形效率、成形精度,以及降低成本等;另外,還要研發(fā)大型的工業(yè)級打印設備,逐步實現(xiàn)大規(guī)模生產和應用。

(3)在檢測方面,伴隨3D打印件向大型化、復雜化和精密化方向發(fā)展,很多傳統(tǒng)的無損檢測方法存在盲區(qū),需要開發(fā)新型的無損檢測技術;通過對組織、缺陷實時監(jiān)控的在線檢測技術是未來重點的研究方向之一;另外,建立和完善無損檢測標準,是3D打印技術廣泛應用的依據(jù)。

(4)在工藝方面,進一步優(yōu)化3D打印技術的工藝,抑制成形過程中的缺陷,提高成形件的力學性能。成形過程中零件內應力演變規(guī)律、變形開裂行為以及缺陷產生機理等關鍵問題,仍然是未來需要重點研究的問題。

參考文獻:

[1]喬旭. 鈦合金增材制造技術的分析和未來趨勢[J]. 中國新技術新產品,2015(23):76.

(QIAO X. Analysis and future trend of titanium alloyaugmentation manufacturing technology[J]. New Technologyand New Products in China,2015(23):76.)

[2]伏欣. 國內增材制造(3D打印)技術發(fā)展現(xiàn)狀與研究趨勢[J]. 中國高新技術企業(yè),2016(24):27-28.

(FU X. The development status and research trend ofdomestic augmented material manufacturing(3D printing)technology[J]. China Hi-tech Enterprise,2016 (24):27-28.)

[3]譚語夷. 3D打印的技術現(xiàn)狀與發(fā)展趨勢[J]. 中國機械,2014(11):55.

(TAN Y Y. The technical status and development trendof 3D printing[J]. China Machinery,2014(11):55.)

[4]孫鎮(zhèn)鎮(zhèn). 3D打印材料及其發(fā)展問題與趨勢[J]. 中國粉體工業(yè),2016(1):4-6.

(SUN Z Z. 3D printing materials and their developmentproblems and trends[J]. China’s Powder Industry,2016(1):4-6.)

[5]YEONG W Y,CHUA C K,LEONG K F,et al. Rapid prototyping in tissue engineering:challenges and potential[J]. Trends in Biotechnology,2004,22(12):643-652.

[6] 曾亮華,劉繼常. 金屬 3D打印技術的發(fā)展分析[J]. 機械工程師,2016(3):42-44.

(ZENG L H,LIU J C. Development of metal 3D printingtechnology analysis[J]. Mechanical Engineer,2016(3):42-44.)

[7]李滌塵,田小永,王永信. 增材制造技術的發(fā)展[J].電加工與模具,2012(增刊 1):20-22.

(LI D C,TIAN X Y,WANG Y X. Development ofadditive materials manufacturing technology[J]. ElectricalMachining and Die,2012(Suppl 1):20-22.)

[8]祁斌. 3D打印技術在船舶領域的應用[J]. 中國船檢,2016(6):94-100.

(QI B. Application of 3D printing technology in shipfield[J]. China Ship Inspection,2016(6):94-100.)

[9]楊強,魯中良,黃福享,等. 激光增材制造技術的研究現(xiàn)狀及發(fā)展趨勢[J]. 航空制造技術,2016,507(12):26-31.

(YANG Q,LU Z L,HUANG F X,et al. Researchstatus and development trend of laser augmentation manufacturingtechnology[J]. Aviation Manufacturing Technology,2016,507(12):26-31.)

[10]閆占功,林峰,齊海波,等. 直接金屬快速成形制造技術綜述[J]. 機械工程學報,2005,41(11):1-7.

(YAN Z G,LIN F,QI H B,et al. Summary of directmetal rapid prototyping manufacturing technology[J].Journal of Mechanical Engineering,2005,41(11): 1-7.)

[11]錢九紅. 航空航天用新型鈦合金的研究發(fā)展及應用[J].稀有金屬,2000,24(3):218-223.

(QIAN J H. Development and application of new titaniumalloys for aerospace[J]. Rare Metals,2000,24(3):218-223.)

[12]SALLICA L E,JARDINI A L,F(xiàn)OGAGNOLO J B.Microstructure and mechanical behavior of porous Ti-6Al-4V parts obtained by selective laser melting[J].

Journal of the Mechanical Behavior of Biomedical Materials,2013,3(26):98-108.

[13]BIRSER E M,MOSKYITIN G V,POLYAKOV AN,et al. Industrial laser cladding: current state and future[J]. Welding Imeraatonal,2011,25(3):234- 243.

[14]KRUTH J P,F(xiàn)ROYEN L,VAEMBERGH J V,et al.Selective laser melting of iron based powder[J]. Journalof Materials Processing Technology,2004,149(1- 3):616-622.

[15]胡孝昀,沈以赴,李子全,等. 金屬粉末激光快速成形的工藝及材料成形性[J]. 材料科學與工藝,2008,16(3):378-383.

(HU X Y,SHEN Y F,LI Z Q,et al. Processing andmaterial formability of metal powder laser rapid prototyping[J]. Material Science and Technology,2008, 16(3):378-383.)

[16]陳濟輪,楊潔,于海靜. 國外高能束增材制造技術應用現(xiàn)狀與最新發(fā)展[J]. 航天制造技術,2014(4):1-4+10.

(CHEN J L,YANG J,YU H J. The abroad applicationand latest development of high-energy beam additivemanufacturing technology[J]. Space Manufacturing Technology,2014(4):1-4+10.)

[17]劉海濤,趙萬華,唐一平. 電子束熔融直接金屬成形工藝的研究[J]. 西安交通大學學報,2007,41(11):1126.

(LIU H T,ZHAO W H,TANG Y P. Study on directmetal forming by electron beam melting[J]. Journal ofXi’an Jiaotong University,2007,41(11):1126.)

[18]陳哲源,鎖紅波,李晉煒. 電子束熔絲沉積快速制造成形技術與組織特征[J]. 航天制造技術,2010(1):40-43.

(CHEN Z Y,SOU H B,LI J W. Rapid prototypingand microstructure characteristics of electron beam fusedeposition[J]. Space Manufacturing Technology,2010 (1):40-43.)

[19]黃秋實,李良琦,高彬彬. 國外金屬零部件增材制造技術發(fā)展概述[J]. 國防制造技術,2012(5):28-31.

(HUANG Q S,LI L Q,GAO B B. Overview of thedevelopment of foreign metal parts manufacturing technology[J]. National Defense Manufacturing Technology, 2012(5):28-31.)

[20]楊平華,高祥熙,梁菁,等. 金屬增材制造技術發(fā)展動向及無損檢測研究進展[J]. 材料工程,2017,45(9):13-21.

(YANG P H,GAO X X,LIANG J,et al. Development trend of metal additive manufacturing technology and research progress of nondestructive testing[J]. Materials Engineering,2017,45(9):13-21.)

[21]趙靜. 機械零件缺陷的無損檢測方法發(fā)展趨勢[J]. 農業(yè)裝備與車輛工程,2005(9):39-40.

(ZHAO J. Development trend of nondestructive testingmethods for defects of mechanical parts[J]. AgriculturalEquipment and Vehicle Engineering,2005(9):39-40.)

[22]肖永順,王鳳娟. 工業(yè)CT 在3D打印領域的新應用[C]//全國射線數(shù)字成像與CT 新技術研討會. 廈門:[出版者不詳],2014.

(XIAO Y S,WANG F J. New applications of industrial CT in 3D printing[C]//National Symposium on Radiographic Digital Imaging and CT New Technologies. Xiamen,China:[s.n],2014.)

[23]PLESSIS A D,ROUX S G L,ELS J,et al. Applicationof microCT to the non-destructive testing of an additivemanufactured titanium component[J]. Case Studies in Nondestructive Testing & Evaluation,2015,4(11):1-7.

[24]王曉,史亦韋,梁菁,等. 激光超聲在線無損檢測增材制造零件的方法:CN106018288A[P]. 2016-06-17.

(WANG X,SHI Y W,LIANG J,et al. Methods ofon-line laser ultrasonic nondestructive testing of augmentedmaterials for manufacturing parts:CN106018288A [P]. 2016-06-17.)

[25]GU D,SHEN Y. Balling phenomena in direct laser sinteringof stainless steel powder: metallurgical mechanismsand control methods[J]. Materials & Design, 2009,30(8):2903-2910.

[26]李瑞迪,魏青松,劉錦輝,等. 選擇性激光熔化成形關鍵基礎問題的研究進展[J]. 航空制造技術,2012,401(5):26-31.

(LI R D,WEI Q S,LIU J H,et al. Research progresson key basic problems of selective laser meltingforming[J]. Aviation Manufacturing Technology,2012,401(5):26-31.)

[27]張曉博. Ti 合金選擇性激光熔化成形關鍵技術的研究[D]. 西安:陜西科技大學,2015.

(ZHANG X B. Research on key technologies of selectivelaser melting of Ti alloy[D]. Xi’an:Shaanxi Universityof Science and Technology,2015.)

[28]GUSAROV A V,YADROITSEV I,BERTRAND P,et al. Heat transfer modelling and stability analysis of selective laser melting[J]. Applied Surface Science, 2007,254(4):975-979.

[29]RAYLEIGH L. On the instability of a cylinder of viscous liquid under capillary force[J]. The London, Edinburgh,and Dublin Philosophical Magazine and Journal of Science,2010,34(207):177-180.

[30]GONG H,RAFI K,GU H,et al. Analysis of defectgeneration in Ti-6Al-4V parts made using powder bed fusion additive manufacturing processes[J]. Additive Manufacturing,2014(Suppl 1/2/3/4):87-98.

[31]薛蕾,陳靜,張鳳英,等. 飛機用鈦合金零件的激光快速修復[J]. 稀有金屬材料與工程,2006,35(11):1817-1821.

(XUE L,CHEN J,ZHANG F Y,et al. Rapid laserrepair of titanium alloy parts for aircraft[J]. Rare MetalMaterials and Engineering,2006,35(11):1817-1821.)

[32]ZAEH M F,KAHNERT M. The effect of scanningstrategies on electron beam sintering[J]. Production Engineering,2009,3(3):217-224.

[33]周旭,周燕,魏青松,等. 激光選區(qū)熔化近α 鈦合金開裂機理及抑制研究[J]. 中國機械工程,2015,26(20):2816-2820.

(ZHOU X,ZHOU Y,WEI Q S,et al. Study oncracking mechanism and inhibition of near-alpha titaniumalloy by selective laser melting[J]. China Mechanical Engineering,2015,26(20):2816-2820.)

[34]張升,桂睿智,魏青松,等. 選擇性激光熔化成形TC4 鈦合金開裂行為及其機理研究[J]. 機械工程學報,2013,49(23):21-27.

(ZHANG S,GUI R Z,WEI Q S,et al. Study on cracking behavior and mechanism of selective laser melting forming of TC4 titanium alloy[J]. Journal of Mechanical Engineering,2013,49(23):21-27.)

[35]LUKAS L,F(xiàn)RANK P S,UTA K,et al. Selective lasermelting of a bete-solidifying TNM-B1 titaniun aluminide alloy[J]. Journal of Materials Processing Technology,2014(214):1852-1860.

[36]張鳳英,陳靜,譚華,等. 鈦合金激光快速成形過程中缺陷形成機理研究[J]. 稀有金屬材料與工程,2007,36(2):211-215.

(ZHANG F Y,CHEN J,TAN H,et al. Study on thedefect formation mechanism in laser rapid prototyping oftitanium alloys[J]. Rare Metal Materials and Engineering,2007,36(2):211-215.)

[37]劉延輝,瞿偉成,朱小剛,等. 激光3D打印TC4 鈦合金工件根部裂紋成因分析[J]. 理化檢驗: 物理分冊,2016,52(10):682-685.

(LIU Y H,QU W C,ZHU X G,et al. Cause analysisof cracks in the root of TC4 titanium alloy workpieceduring laser 3D printing[J]. Physical and Chemical Examination:Physical Scroll,2016,52(10):682-685.)

[38]劉彥濤,張永忠,陳以強,等. 激光熔化沉積TA15+Ti2AlNb 合金的組織與力學性能[J]. 航空材料學報,2017,37(3):61-67.

(LIU Y T,ZHANG Y Z,CHEN Y Q,et al. Microstructureand mechanical properties of laser melting depositedTA15+Ti2AlNb alloys[J]. Journal of Aeronautical Materials,2017,37(3):61-67.)

[39]帥昌俊. 選擇性激光燒結翹曲變形抑制研究[D]. 武漢:華中科技大學,2007.

(SHUAI C J. Study on inhibition of warpage of selectivelaser sintering[D]. Wuhan:Huazhong University ofScience and Technology,2007.)

[40]吳偉輝,楊永強,毛星,等. 激光選區(qū)熔化增材制造金屬零件精度優(yōu)化工藝分析[J]. 鑄造技術,2016(12):2636-2640.

(WU W H,YANG Y Q,MAO X,et al. Process optimizationfor precision manufacturing of metal parts bylaser selective melting and addition[J]. Casting Technology,2016(12):2636-2640.)

[41]齊海波,楊明輝,齊芳娟. 掃描路徑對電子束選區(qū)熔化TC4 成形件性能影響的數(shù)值模擬[J]. 焊接學報,2009,30(8):5-8.

(QI H B,YANG M H,QI F J. Numerical simulationof the effect of scanning path on the properties of electricallymelted TC4 parts[J]. Acta Welding,2009, 30(8):5-8.)

[42]楊立寧,單忠德,戎文娟,等. 金屬件熔融堆積3D打印過程熱應力場數(shù)值模擬[J]. 鑄造技術,2016(4):753-758.

(YANG L N,SHAN Z D,RONG W J,et al. Numericalsimulation of thermal stress field in 3D printing processof metal melt deposition[J]. Foundry Technology, 2016(4):753-758.)

[43]李守衛(wèi),沈以赴,顧冬冬,等. 選擇性激光燒結金屬件翹曲與開裂問題的研究進展[J]. 激光雜志,2005,26(5):4-6.

(LI S W,SHEN Y F,GU D D,et al. Progress in researchon warpage and cracking of metal parts in selectivelaser sintering[J]. Laser Journal,2005,26(5): 4-6.)

[44]FISHCHER P,ROMANO V,WEBER H P,et al. Sinteringof commercially pure titanium powder with a Nd:YAG laser source[J]. Acta Materialia,2003,51 (6):1651-1662.

[45]CORMIER D,HARRYSSON O,WEST H. Characterizationof H13 steel produced via electron beammelting[J]. Rapid Prototyping Journal,2004,10 (1):35-41.

[46]張永志,侯慧鵬,彭霜,等. 激光選區(qū)熔化HastelloyX 合金的顯微組織與拉伸性能的各向異性[J]. 航空材料學報,2018,38(6):50-56.

(ZHANG Y Z,HOU H P,PENG S,et al. Anisotropyof microstructure and mechanical properties ofHastelloy X alloy produced by selective laser melting[J].

Journal of Aeronautical Materials,2018,38(6):50-56.)

[47]梁曉康,陳濟輪,嚴振宇,等. 激光選區(qū)熔化成形TC4鈦合金表面粘粉及殘余應力研究[J]. 電加工與模具,2016(5):52-55.

(LIANG X K,CHEN J L,YAN Z Y,et al. Study onsurface adhesive powder and residual stress of TC4 titaniumalloy formed by laser selective melting[J]. Electromachiningand Mold,2016(5):52-55.)

[48]陳靜,楊海歐,湯慧萍,等. 成形氣氛中氧含量對TC4鈦合金激光快速成形工藝的影響[J]. 中國材料進展,2004,23(3):23-26.

(CHEN J,YANG H O,TANG H P,et al. Effect ofoxygen content in forming atmosphere on laser rapid prototypingprocess of TC4 titanium alloy[J]. Progress of

Materials in China,2004,23(3):23-26.)

[49]傅蔡安,陳佩胡. 選擇性激光燒結的翹曲變形與掃描方式的研究[J]. 鑄造,2008,57(12):1237-1240.

(FU C A,CHEN P H. Study on warpage deformationand scanning mode of selective laser sintering[J]. Casting,2008,57(12):1237-1240.)

[50]湯慧萍,王建,逯圣路,等. 電子束選區(qū)熔化成形技術研究進展[J]. 中國材料進展,2015,34(3):225-235.

(TANG H P,WANG J,LU S L,et al. Research progressof electron beam selective melting technology[J].Progress in Materials in China,2015,34(3):225- 235.)[50]

[51]TANG H P,YANG G Y,JIA W P,et al. Additivemanufacturing of a high niobium-containing titanium aluminidealloy by selective electron beam melting[J]. Ma-terials Science & Engineering:A,2015,636:103-107.

[52]張霜銀,林鑫,陳靜,等. 熱處理對激光立體成形TC4殘余應力的影響[J]. 稀有金屬材料與工程,2009,38(5):774-778.

(ZHANG S Y,LIN X,CHEN J,et al. Effect of heattreatment on residual stress of laser stereoformingTC4[J]. Rare Metal Materials and Engineering,2009, 38(5):774-778.)

[53]TERNER M,BIAMINO S,EPICOCO P,et al. Electron beam melting of high niobium containing TiAl alloy:feasibility investigation[J]. Steel Research International,2012,83(10):943-949.

相關鏈接

- 2022-09-28 3D打印鈦棒廠家介紹粉末冶金鈦合金制備技術研究進展